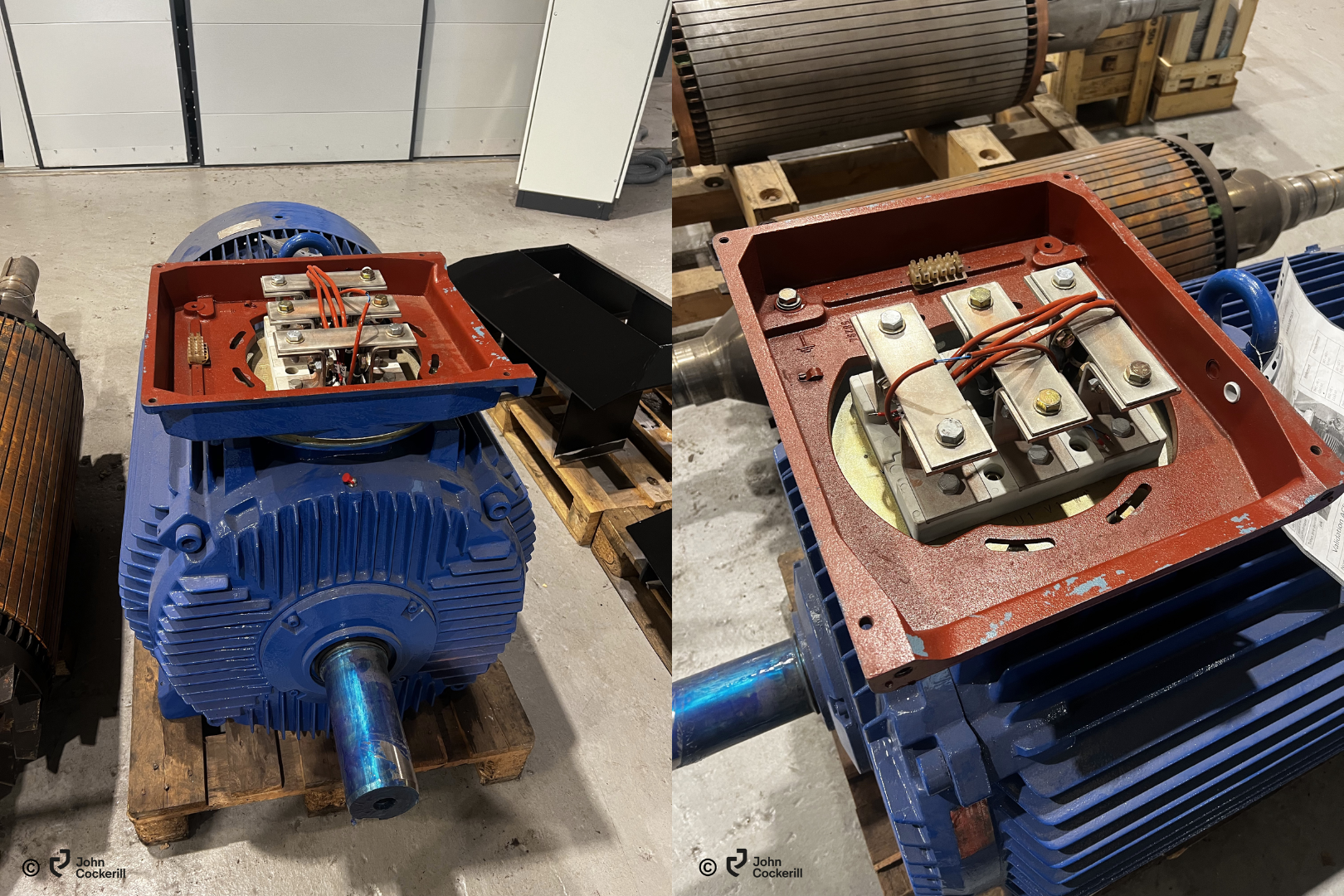

Grand couvercle de boîte pour un moteur de 200 kW

Dignes héritières de l'expertise de leur fondateur, les équipes de John Cockerill Services accompagnent les industriels et les gestionnaires d'infrastructures publiques dans le montage, la gestion opérationnelle, la maintenance et la modernisation de leurs installations.

Grâce à des interventions spécialisées – programmées ou non – et des services de proximité pour améliorer les performances techniques, économiques et environnementales de leurs équipements. Grâce à une offre très large et technologique, John Cockerill Services sert un grand nombre d’industries : chimie, sidérurgie, pétrochimie, chemins de fer, ports, voies navigables, cimenterie, mines et carrières, production d’énergie conventionnelle, renouvelable et nucléaire. John Cockerill Services conçoit et fournit également certains équipements industriels neufs, composants et sous-ensembles (locomotives de manœuvre, boîtes de vitesse, réducteurs, vannes papillon et moteurs diesel) ainsi que des pièces détachées.

Nous avons une activité de réparation de moteurs électriques. Nous avons un ensemble de machines qui permettent de réaliser les différentes étapes du cycle de réparation de moteurs électriques d’une puissance maximum de 600 kW :

- Diagnostic des défaillances

- Démontage et expertise

- Débobinage

- Rebobinage

- Etuvage

- Remontage et passage au banc d’essai

Défi

Les équipes de John Cockerill Services ont dû intervenir sur un moteur de 200 kW pour l’industrie sidérurgique. Lors de la livraison du moteur en nos locaux, il n’y avait plus le couvercle de la boîte à borne. Nos collaborateurs ont contacté le secteur fabrication additive chez nous avons de concevoir à partir de la partie inférieure, un couvercle pour protéger les bornes du moteur.

L’application

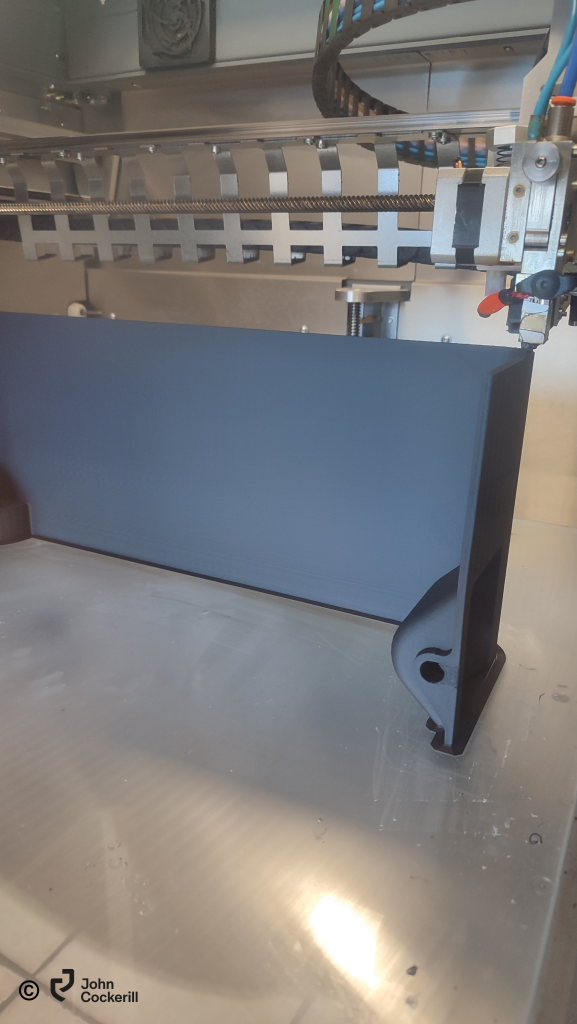

L’équipe a conçu la partie supérieure du couvercle, dont le prototype a été imprimé en PLA. Le temps de conception, modifications comprises, a été de 10 heures et le temps d’impression seul a été de 33 heures. Après d’autres modifications de la conception, JSC a imprimé la pièce finale en ABS ESD, ce qui a pris 145 heures. Toutes les impressions ont été réalisées sur l’imprimante Omni 500 LITE.

La solution

Cette solution était parfait pour cette utilisation pour plusieurs raisons:

- Le délai de réalisation,

- Pièce unitaire, faire un capot en injection aurait un coût beaucoup plus important et le délai de réalisation serait plus long aussi,

- La solution ABS ESD convient très bien à notre utilisation les dimensions du couvercles importante 410 x 480 x 120 mm.

Effet

L’impression a connu un grand succès, c’est pourquoi JSC a également mis en œuvre cette solution pour d’autres couvercles de différentes tailles.