Jak dobrać technologię druku 3D do swojej aplikacji – poradnik

Druk 3D to przyszłość świata – nie tylko przemysłowego, może on również stanowić część codzienności każdego z nas.

Spośród wielu technologii druku 3D trudno wybrać tę, która będzie właściwa dla danej aplikacji, czyli produktu, który chcemy finalnie otrzymać. W poniższej publikacji postaram się wyjaśnić zasady działania najpopularniejszych metod oraz wskażę ich główne cechy, które pomogą ukierunkować wybór.

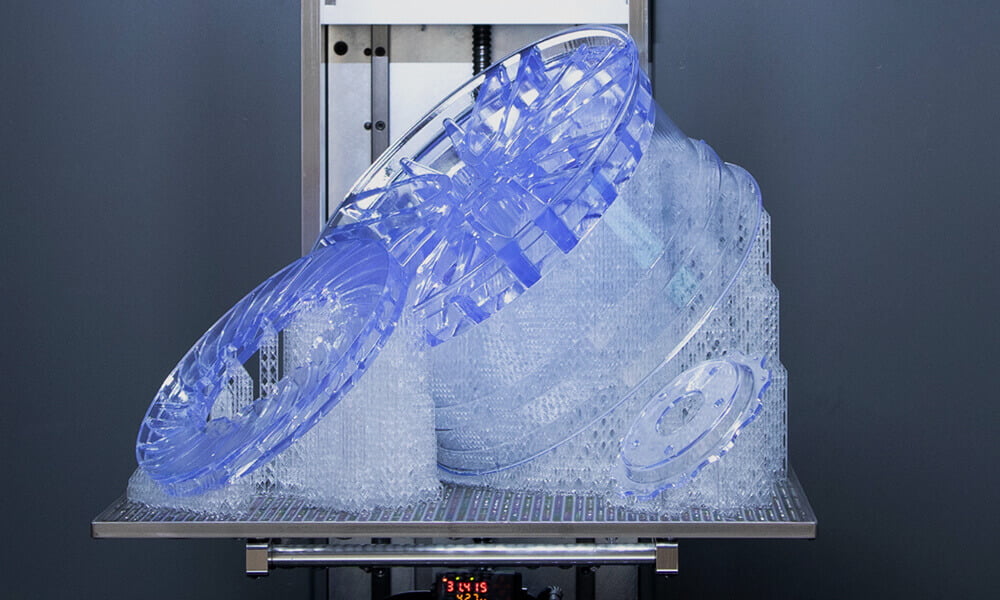

1. Stereolithography (SLA)

- Powstał w latach 70. w Japonii — rozpowszechniona od 1986 roku przez Charles W. Hull — twórcy potęgi 3D Systems.

- Proces oparty na fotopolimeryzacji z wykorzystaniem lasera.

- Główne cechy: szybkość, odzwierciedlenie detali.

Źródło: ipfl.co.uk

Technologia druku SLA oparta jest na druku z żywic polimerowych. Poza wspomnianymi wyżej cechami wydruki charakteryzują się izotropowością, która przekłada się na ich wytrzymałość – jest ona jednakowa bez względu na oś drukowania. Dodatkowo poszczególne warstwy wydruku spajają się w szczelną konstrukcję, co pozwala uznać elementy za wodoszczelne, natomiast gładkość powierzchni pozwala na używanie drukarek SLA w każdej branży, gdzie te właściwości są kluczowe. Niestety technologia ta nie jest obojętna dla środowiska i dla użytkownika. Jej ograniczeniem jest też konieczność utwardzania elementów wydrukowanych – w celu uzyskania maksymalnej wytrzymałości. To również determinuje wielkość drukowanych obiektów, które ograniczone są raczej do niewielkich rozmiarów.

Najczęściej stosowane w:

- Stomatologia

- Sztukateria/Mały design

- Jubilerstwo

- Małe części przemysłowe – świetnie sprawdza się do drukowania płytek pod elektronikę

- Medycyna – m.in. materiały biokompatybilność

- Moda

2. Low Force Stereolithography (LFS)

- Rynek poznał ją w końcówce poprzedniej dekady, a upowszechniła się w 2021 roku.

- Ulepszony proces SLA – charakteryzujący się większą precyzją drukowania detali – rozpowszechniona przez Formlabs.

- Główne cechy: szybkość, odzwierciedlenie detali, bardziej dopracowany system druku w porównaniu do klasycznego SLA.

Źródło: additive-x.com

Jako pokrewna i rozwinięta forma technologii SLA – ma te same zastosowania. Jednakże dzięki podwyższonym parametrom drukowania i możliwości np. zmniejszenia punktów styku wydruku z elementem podporowym, daje możliwość uzyskania jeszcze gładszej powierzchni zaraz po wydrukowaniu.

Najczęściej stosowane w:

- Jak w SLA – z dużym naciskiem na Jubilerstwo i Dentystykę

- Przemysł Audio – elementy słuchawek dousznych

3. Digital Light Processing (DLP)

- Historia tej technologii za zaczyna się w 1987 – dzięki wynalazkowi Larrego Hornbecka.

- Proces oparty na fotopoleryzacji (VAT POLARISATION) – dzięki wykorzystaniu światła UV.

- Główne cechy: szybkość, wysoka jakość nawet przy małych wydrukach.

Źródło: wevolver.com

Technologia druku 3D oparta na podobnych zasadach jak SLA, ale w tym przypadku żywica utwardzana jest światłem UV. Rozdzielczość projektora, wysokość, czy też odległość światła od warstwy (wielkość wydruku) determinuje jakość powierzchni. Jednakże dużym atrybutem DLP jest to, że utwardzana jest jednocześnie cała warstwa, co sprawia, że metoda ta jest bardzo szybka.

Najczęściej stosowane w:

- Medycyna

- Sztukateria/mały design

- Stomatologia

- Marketing/drobne gadżety – np. figurki, breloki itp.

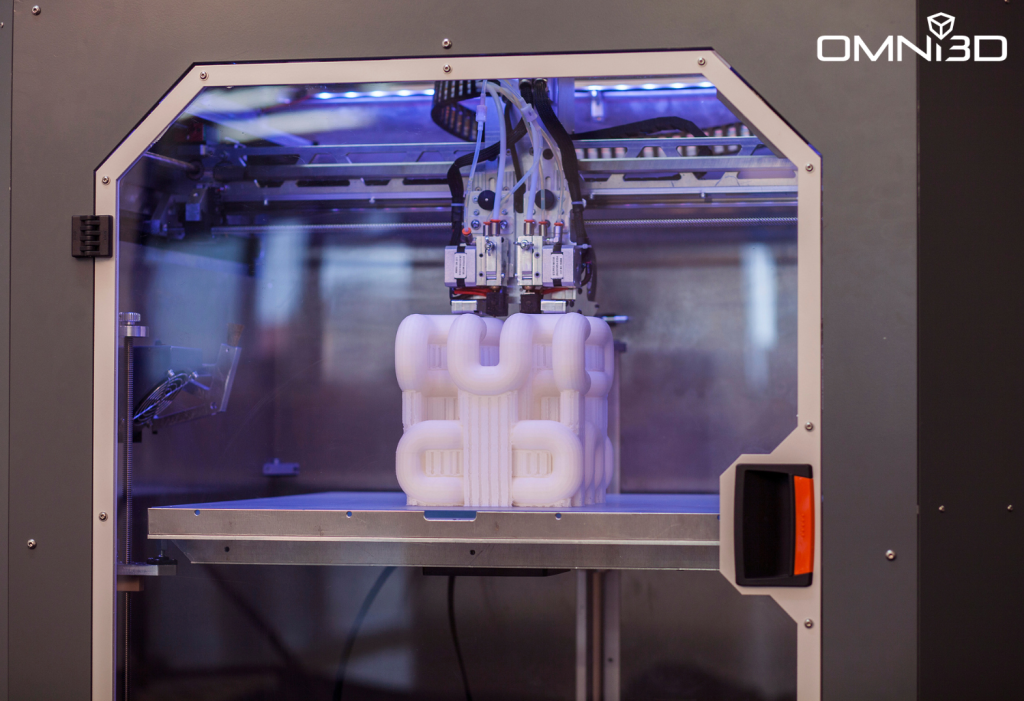

4. Fused Deposition Modeling (FDM/FFF)

- Powstała na początku lat 80. ostatniego stulecia dzięki Scottowi Crumpowi i została rozpowszechniona przez jego firmę – Stratasys.

- Proces oparty jest na ekstruzji/wytłaczaniu warstw uplastycznionego polimeru i bazuje na termoplastyczności tworzyw sztucznych.

- Główne cechy: prostota procesów podstawowych, uniwersalność zastosowań, Szeroka gama dostępnych materiałów

Żródło: omni3d.com

Ekstruzja uplastycznionego polimeru buduje warstwa po warstwie zadany przez użytkownika model. Przejawem tego jest charakterystyczny wygląd wydruków, który jednak w przypadku urządzeń przemysłowych nie ma dużego znaczenia. Wyjątkowość tej metody polega na pełnej swobodzie dostosowania parametrów wydruku do potrzeb aplikacji. Nie mówimy tu tylko o setkach różnych materiałów, których właściwości mogą odpowiadać potrzebom każdego użytkownika – od materiałów elastomerowych do bardzo twardych i odpornych na oddziaływanie wielu niekorzystnych czynników środowiskowych. Również sama metodyka drukowania może być ściśle uwarunkowana potrzebami użytkowymi. Jest to tez jedna z pierwszych metod, w której istnieje możliwość użycia dwóch lub więcej materiałów w jednym procesie (najczęściej materiał bazowy i podporowy – wyłamywany lub rozpuszczalny). FDM charakteryzuje się również swobodą ustawienia modelu w czasie drukowania, co daje możliwość dopasowania właściwości wytrzymałościowych do potrzeb użytkowych projektu.

Najczęściej stosowane w:

- Wszystkie branże przemysłowe – automotive (ABS), przemysł lotniczy (PEI, PEEK), przemysł ciężki (PEKK, PEEK)

- Medycyna – modele przedoperacyjne, materiały biokompatybilne

- Architektura – modele, wizualizacje, design

- Utrzymanie ruchu – części zamienne, tooling itp.

- Zastosowania hobbistyczne

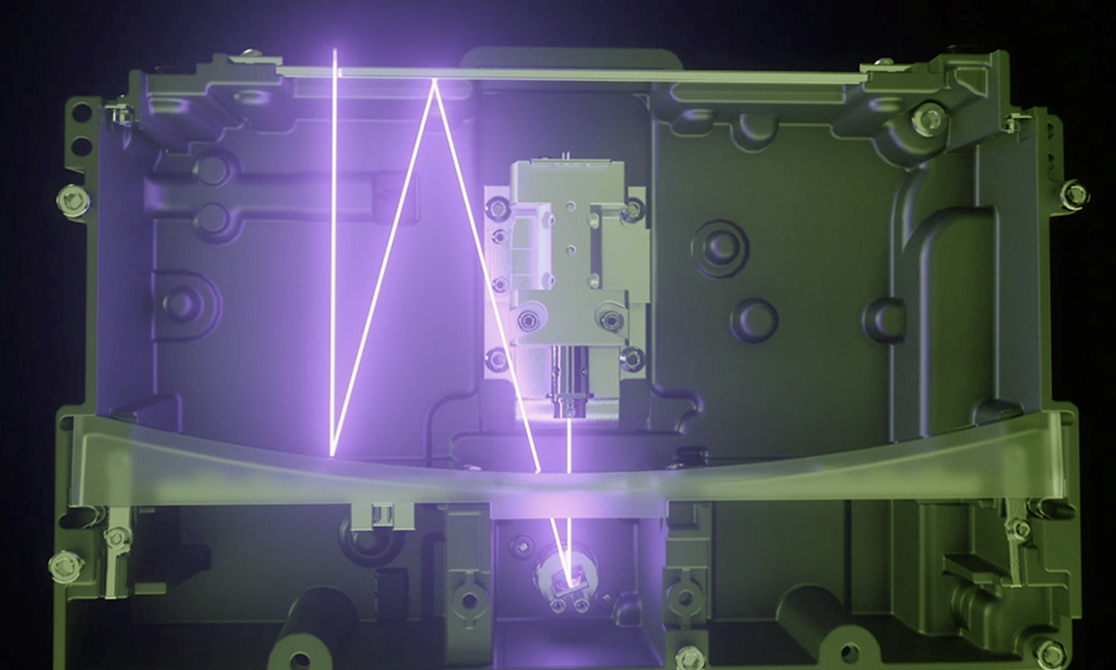

5. Selective Laser Sintering (SLS)

- Świat poznał tę technologię w połowie lat 80. XX w. – za sprawą opracowań i patentu Carla Deckarda i Joe-a Beamana, ale pierwszy niekomercyjny patent powstał już w poprzedzającej dekadzie – 1979r.

- Technologia oparta na spiekaniu sproszkowanego materiału (tworzyw sztucznych) w złożu proszkowym (powder bed fusion).

- Główne cechy: brak konieczności używania podpór (spiekany proszek sam stanowi podporę), odzwierciedlenie detali i dokładność wymiarowa.

Źródło: sinerit.com

Technologia w której zbiornik wypełniany jest stopniowo polimerem sproszkowanym warstwa po warstwie. Jednocześnie nagrzewane są miejsca, które będą spiekane. Następnie wysokotemperaturowa wiązka laserowa spieka określone warstwy wydruku. W technologii tej ważnym elementem jest proszek, który stanowi zarówno substancję bazową, ale też podporową i zabezpiecza wydruk przed ewentualnymi odkształceniami (chociaż nie całkowicie – zarówno skurcz jak i podwijanie warstw może mieć miejsce). Dlatego też technologia ta charakteryzuje się bardzo dużą dokładnością, minimalizacją post-procesingu (brak niedoskonałości przypodporowych) oraz swobodą projektowania. Mankamentem jest konieczność przygotowania pomieszczenia procesowego oraz użytkownika – jako że proces druku SLS nie jest obojętna dla zdrowia (zdecydowanie bardziej niż inne technologie druku 3D).

Najczęściej stosowana w:

- Medycyna

- Inżynieria – np. obudowy

- Mała produkcja – drobnych elementów również ruchomych o skomplikowanej geometrii (SLA, DLP nie dają takiej możliwości)

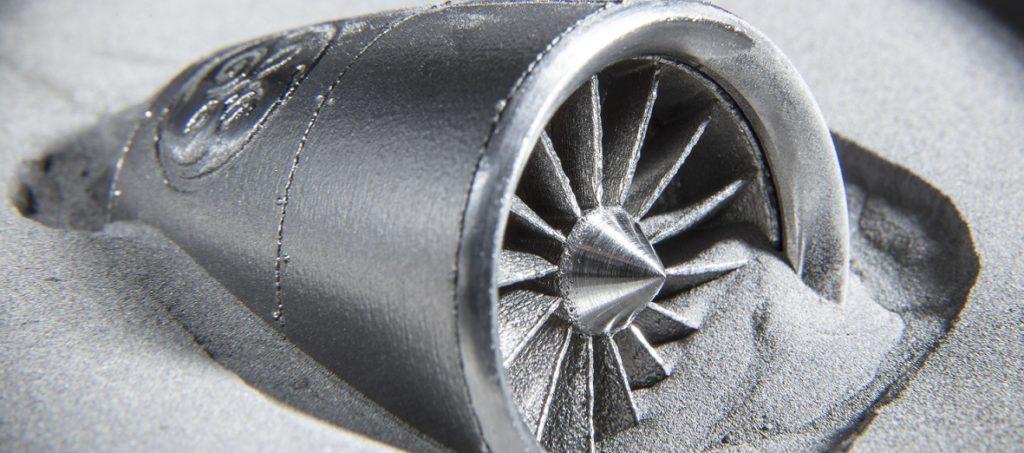

6. Selective Laser MElting (SLM)

- Powstała w Niemczech w 1995 roku w Aachen.

- Podobnie jak SLS polega na spiekaniu proszku przy użyciu lasera, jednak w tej metodzie wiązka laserowa ma za zadanie upłynnić proszek. Drugą różnicą jest też to, że sproszkowanym materiałem jest tutaj metal (niszowo: ceramika).

- Główne cechy: precyzja druku, minimalizacja postprocesingu, metaliczne lub ceramiczne substancje produkcyjne.

Źródło: wdoose.de

Dzięki możliwości zastosowania substancji metalicznych lub ceramicznych metoda ta otworzyła drzwi do wykorzystania druku 3D w przemyśle lotniczym i kosmicznym. Dała też możliwość zaistnienia w branżach konsumenckich – jak spożywcze – dzięki możliwości drukowania ze stali nierdzewnej. Jest to nadal metodologia niszowa, głównie przez wysoki koszt inwestycyjny, drogie materiały oraz bardzo kosztowną i trudną eksploatację. Jednakże wprowadzenie jej w świat – dało możliwość pokazania siły druku 3D i wykorzystania procesu do znacznego polepszenia elementów produkcyjnych, poprzez m.in. zmniejszenie ich wagi i optymalizację geometryczną projektów.

Najczęściej stosowane w:

- Przemysł lotniczy i kosmiczny

- Branża spożywcza

- Przemysł naftowy/ciężki/ budowlany

- Jubilerstwo

- Przemysł zbrojeniowy

7. Electronic Beam Melting (EBM)

- Po raz pierwszy świat ujrzał ją w 1993 roku, ale upowszechniona została w 1997 dzięki firmie Arcam AB. W 2016 roku firma została przejęta przez GE i znana jest jako GE Additive.

- Metoda podobna do SLM, jednak tutaj do łączenia metalicznego proszku używa się wysokoenergetycznego strumienia elektronów w otoczeniu próżni.

- Główne cechy: wysoka odporność drukowanych elementów, drukowanie z proszków metalicznych (głównie tytanowych).

Źródło: engineeringproductdesign.com

Zasada działania jest bardzo zbliżona do SLM – jednak dzięki użyciu wiązki elektronowej oraz próżni nie powstają zbędne naprężenia w drukowanym elemencie, co sprawia, że zwiększa się możliwość drukowania elementów np. bardziej kruchych. Dodatkowym atutem – umożliwiających zaistnienie tych technologii np. w przemyśle kosmicznym – jest obniżony poziom oksydacji, co wpływa na możliwość ich adaptacji w przestrzeniach zamkniętych – minimalizując jednocześnie konieczność wprowadzania środków bezpieczeństwa takich jak w innych metodach druku z metalu. Jest to technologia bardzo droga i jednocześnie nadal ograniczona pod względem materiałów, dodatkowo charakteryzująca się mniejszą dokładnością druku niż SLM – jest jednak szybsza.

Najczęściej stosowana w:

- Przemysł kosmiczny

- Przemysł obronny

- Przemysł lotniczy

- Medycyna

8. Laminated Object Manufacturing (LOM)

- Początki tej technologii sięgają 1991 roku i prac firmy Helisys, ale sama technologia została skomercjalizowana przez Mcor Technologies – braci MacCormack.

- LOM polega na układaniu pokrytych materiałem klejowym warstw oraz docinanie ich za pomocą lasera (w większości nowych rozwiązań).

- Główne cechy: możliwość wykorzystania równych materiałów laminujących – papier, plastik, metal, ceramika itp., wielokolorowość wydruków

Jest to metodologia, która spośród wszystkich profesjonalnych bazuje na najprostszych zasadach, co czyni z niej jedną z najtańszych i najszybszych do wdrożenia metod. Jednocześnie przez swoja uniwersalność daje możliwość wykonywania modeli podobnych do tych uzyskanych w technologii SLS i SLA. W tym przypadku „rozdzielczość” modelu determinowana jest przez grubość warstwy. Dodatkowym atutem jest możliwość dokładania elementów w czasie procesu – np. układanie wiązek elektrycznych lub sensorów. Wszystko to dzięki obniżonej temperaturze samego procesu. Cechą wyróżniającą LOM jest możliwość używania kilku kolorów w poszczególnych warstwach, co czyni tę metodę idealną przy drukowaniu elementów wizualnych. Niestety bardzo ważnym elementem tej metodologii jest użyty materiał – jego jakość determinuje konieczność post procesingu lub jego brak. Dodatkowo substancje sklejające warstwy wpływają znacząco na walory i czas użytkowania wydruków.

Najczęściej stosowane w:

- Wzornictwo/design/Architektura

- Przemysł elektroniczny

- Prototypowanie

9. Binder Jetting (BJ)

- Historia powstania tej technologii sięga roku 1993 i amerykańskiej uczelni technologicznej MIT. Została rozpowszechniona przez firmę Extrude Hone Corporation w 2005 roku.

- Technologia bazuje na sklejaniu sproszkowanego materiału za pomocą substancji wiążącej. Cechą charakterystyczną tej metodologii jest konieczność utwardzania i w późniejszym etapie spiekania wydruku.

- Główne cechy: nawet do 40 kg wydruku na godzinę, minimalizacja wpływu otoczenia na proces (minimalizacja warpingu i skurczu), możliwy druk wielokolorowy.

Źródło: exone.com

W przeciwieństwie do poprzednich technologii ta oparta jest na dozowaniu substancji klejącej na bardzo drobny (0,05 mm) proszek. Dzięki temu „rozdzielczość” wydruków jest bardzo wysoka. Dodatkowo drukowanie odbywa się w temperaturze otoczenia, więc wydruki nie są narażone na deformacje. Elementy wydrukowane potrzebują jednak dwóch dodatkowych procesów, które spowodują uzyskanie finalnego rezultatu- są to utwardzanie i proces spiekania. Zaletą Binder Jetting jest możliwość pracy z różnymi materiałami – takimi jak metal, piasek, ceramika bez wykorzystania podpór oraz z materiałami różnokolorowymi. Metoda ta charakteryzuje się też niebywałą prędkością drukowania, a przez brak wpływu otoczenia na wydruk, w jednej drukarce możemy wyprodukować znacznie większe elementy.

Najczęściej stosowane w:

- Odlewnictwo (formy jak i rdzenie)

- Wzornictwo/architektura

- Prototypowanie wielokolorowe

- Druk z „piasku”

- Medycyna

10. Material Jetting (MJ)

- Początki technologii to środek lat 90. poprzedniego stulecia, kiedy firma SolidScape skomercjalizowała technologię druku 3D poprzez natrysk woskiem.

- Technologia bazuje na natrysku kolejnych warstw materiałem bazowym.

- Główne cechy: precyzja druku nawet ok 10mic, możliwość stosowania różnych materiałów (kolorów) w tej samej warstwie.

Źródło: hubs.com

Jest jedną z najdroższych metodologii, ale zarazem jedną z najbardziej efektownych i najszybszych przy jednoczesnym utrzymaniu najwyższej możliwej dokładności. Cechą charakterystyczną jest też możliwość drukowania elementów przeźroczystych, co w przypadku innych technologii druku 3D jest niemożliwe. Nie jest to metoda pozbawiona konieczności budowania struktur podporowych, ale poprzez możliwość zastosowania podpór rozpuszczalnych dysponuje możliwością tworzenia elementów o bardzo skomplikowanej geometrii.

Najczęściej stosowane w:

- Medycyna – stomatologia

- Automotive – np. lampy

- Sztuka

- Architektura/wzornictwo

- Jubilerstwo i sztukateria

Mam nadzieje, że ta publikacja da możliwość lepszego rozeznania się w gąszczu technologii, które składają się na większą część świata druku 3D. Jeśli chcecie o coś zapytać – skontaktuj się z nami lub z każdą wspomnianą wyżej firmą.

Kontakt:

LinkedIn: Tomasz Garniec

m. +48 886 618 588

e-mail: tg@omni3d.com