Jak wybrać optymalną technologię druku 3D do zastosowań przemysłowych: kompleksowy przewodnik

Przemysłowe wytwarzanie przyrostowe (AM) dojrzało do potężnej i niezawodnej metody produkcji, oferując niespotykaną elastyczność i możliwości. Dla inżynierów i specjalistów ds. produkcji wyzwaniem nie jest już pytanie, czy druk 3D można zastosować, lecz która technologia najlepiej odpowiada dokładnym wymaganiom aplikacji. Nawigacja po różnorodnym krajobrazie procesów AM jest kluczowa dla maksymalizacji efektywności, właściwości materiałowych i zwrotu z inwestycji. Niniejszy przewodnik przedstawia jasny i zwięzły przegląd najpopularniejszych przemysłowych metod druku 3D, podkreślając ich zasady działania, kluczowe cechy oraz główne zastosowania przemysłowe. Naszym celem jest wyposażenie Cię w wiedzę niezbędną do podejmowania świadomych i strategicznych decyzji dotyczących produkcji.

Zrozumienie podstawowych procesów wytwarzania przyrostowego

1. Stereolitografia (SLA) i Low Force Stereolithography (LFS)

- Metodologia: SLA, komercjalizowana przez 3D Systems, wykorzystuje laser do selektywnego utwardzania warstw żywic fotopolimerowych. LFS, znana głównie dzięki Formlabs, to ewolucja SLA minimalizująca siły odrywania podczas druku.

- Kluczowe cechy: Wyjątkowa rozdzielczość detali, gładka powierzchnia oraz izotropowe (jednolite) właściwości mechaniczne. LFS zwiększa precyzję i pozwala na zmniejszenie punktów styku podpór, co poprawia jakość powierzchni.

- Zastosowania przemysłowe: Preferowana do precyzyjnego prototypowania, złożonych modeli dentystycznych, urządzeń medycznych wymagających biokompatybilności, biżuterii na zamówienie oraz małych, bardzo szczegółowych części przemysłowych.

2. Digital Light Processing (DLP)

- Metodologia: Podobnie jak SLA, DLP używa projektora cyfrowego do jednoczesnego utwardzania całej warstwy żywicy fotopolimerowej.

- Kluczowe cechy: Wysoka szybkość dzięki utwardzaniu całej warstwy naraz, doskonała rozdzielczość małych detali, odpowiednia do produkcji wysokowydajnej małych elementów.

- Zastosowania przemysłowe: Powszechnie stosowana w stomatologii, produkcji aparatów słuchowych, precyzyjnych modelach medycznych oraz specjalistycznej produkcji małych części, gdzie liczy się szybkość i szczegółowość.

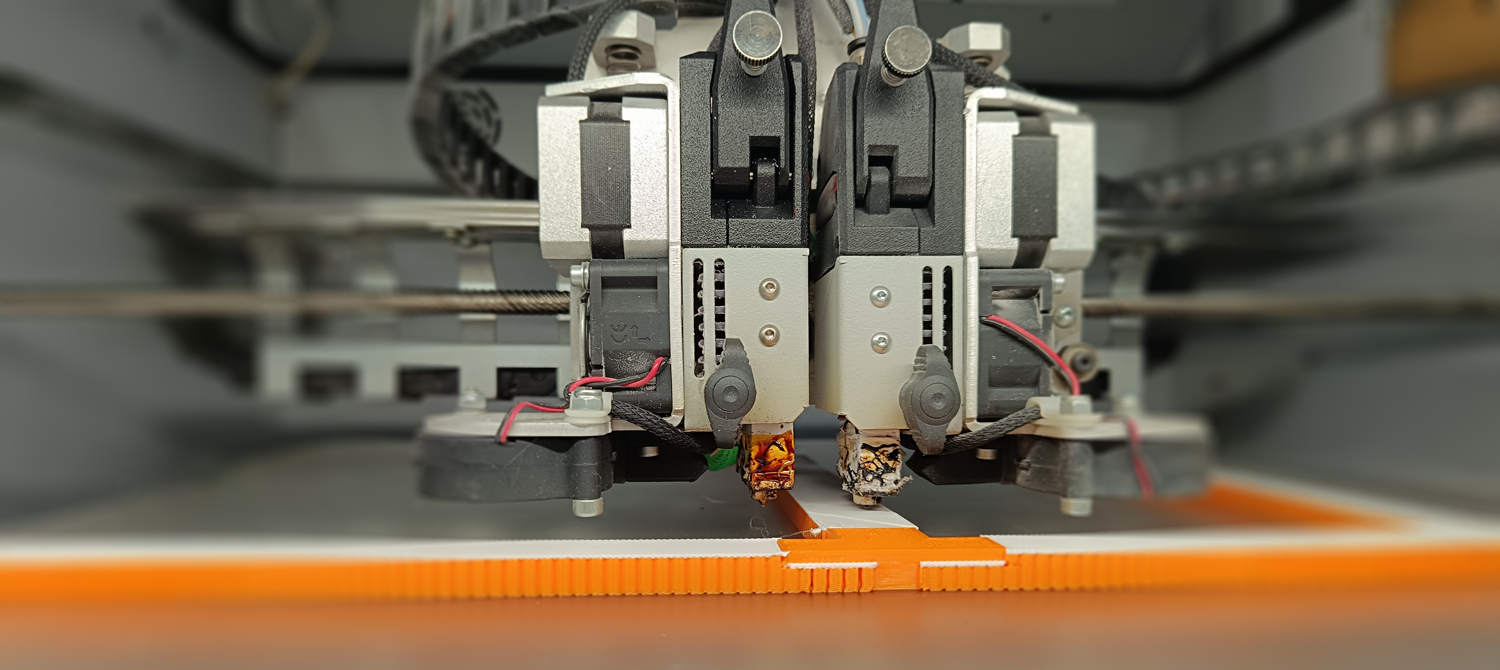

3. Fused Deposition Modeling (FDM / FFF) – Ekspertyza Omni3D

- Metodologia: FDM/FFF buduje części przez wytłaczanie termoplastycznych filamentów warstwa po warstwie przez podgrzewaną dyszę. Proces wykorzystuje właściwości termoplastyczne szerokiego zakresu materiałów.

- Kluczowe cechy: Wszechstronność materiałowa, trwałość wydrukowanych części oraz możliwość drukowania dużych elementów. Nowoczesne systemy przemysłowe FDM oferują wysoką dokładność wymiarową z minimalną widocznością warstw. Proces pozwala na druk wielomateriałowy (np. materiał bazowy i rozpuszczalne podpory).

- Przewaga Omni3D w FDM/FFF przemysłowym:

- Możliwości dużych formatów: drukarki Omni3D PRO i PRO HT są zaprojektowane do dużych objętości roboczych, umożliwiając produkcję dużych pojedynczych elementów lub efektywne seryjne wytwarzanie wielu części. Skraca to czas montażu i zwiększa integralność strukturalną.

- Otwarty system materiałów: zapewniamy klientom prawdziwą swobodę wyboru materiałów, wspierając szeroką gamę termoplastów inżynieryjnych (ABS, PC, ASA, Nylon) oraz ich warianty wzmacniane włóknami (włókno węglowe, szklane).

- Polimery wysokiej wydajności (Omni3D PRO HT): nasza drukarka PRO HT przetwarza zaawansowane materiały, takie jak PEI (ULTEM™), PEEK i PPS, co jest kluczowe w zastosowaniach wymagających ekstremalnej odporności termicznej, chemicznej i mechanicznej.

- Przemysłowa niezawodność: systemy z solidną konstrukcją, wysokiej jakości komponentami ruchu i precyzyjną kontrolą temperatury (w tym aktywnie ogrzewaną komorą PRO HT) gwarantują powtarzalność i dokładność nawet w wymagających środowiskach.

- Zastosowania przemysłowe:

- Produkcja: szybkie wytwarzanie narzędzi specjalistycznych, przyrządów i osprzętu końcowego.

- Motoryzacja: funkcjonalne prototypy, niestandardowe komponenty wnętrz, specjalistyczne narzędzia.

- Lotnictwo i obrona: lekkie części niekrytyczne, specjalistyczne elementy (materiały wysokotemperaturowe PRO HT), części zamienne na żądanie.

- Utrzymanie ruchu (MRO): ekonomiczna produkcja trwałych części zamiennych zapewniających ciągłość operacyjną i odporność łańcucha dostaw.

- Korzyści dla MŚP i firm z listy Fortune 500:

- MŚP: elastyczna, wewnętrzna produkcja, mniejsze uzależnienie od dostawców zewnętrznych, szybka iteracja produktów, przewaga konkurencyjna.

- Fortune 500: optymalizacja łańcuchów dostaw, decentralizacja produkcji, redukcja kosztów zapasów, wykorzystanie zaawansowanych materiałów do wysokowydajnych zastosowań, zwiększenie odporności operacyjnej.

4. Selective Laser Sintering (SLS)

- Metodologia: SLS wykorzystuje laser o dużej mocy do selektywnego spiekania proszków polimerowych warstwa po warstwie w podgrzewanej komorze.

- Kluczowe cechy: brak potrzeby podpór (niezespiekany proszek pełni funkcję podpory), duża swoboda projektowa skomplikowanych struktur wewnętrznych, dobre właściwości mechaniczne gotowych części.

- Zastosowania przemysłowe: idealne dla skomplikowanych geometrii, małoseryjnej produkcji prototypów funkcjonalnych i części końcowego użytku (np. obudowy, złącza), często stosowane w medycynie i produktach konsumenckich na zamówienie.

5. Selective Laser Melting (SLM) i Electron Beam Melting (EBM)

- Metodologia: obie to procesy Powder Bed Fusion dla metali. SLM stosuje laser do całkowitego stopienia proszku metalu, EBM używa wiązki elektronów w próżni do stopienia i złączenia proszku.

- Kluczowe cechy:

SLM: wysoka precyzja, doskonała jakość powierzchni (w porównaniu do innych metalowych AM), szeroka kompatybilność materiałowa (stal nierdzewna, aluminium, tytan, stopy niklu).

EBM: niskie naprężenia własne dzięki wysokiej temperaturze komory budowy, idealne do tytanu, zapewnia doskonałe właściwości materiałowe.

- Zastosowania przemysłowe: kluczowe w lotnictwie, obronie, implantach medycznych, częściach motoryzacyjnych wysokiej wydajności i specjalistycznym oprzyrządowaniu, gdzie właściwości materiałów (wytrzymałość, odporność na ciepło) są decydujące. EBM szczególnie ceniony w lotnictwie i medycynie dla komponentów tytanowych.

6. Laminated Object Manufacturing (LOM)

- Metodologia: LOM polega na warstwowym łączeniu arkuszy materiału (papier, tworzywa, kompozyty) za pomocą kleju i wycinaniu laserem lub nożem.

- Kluczowe cechy: duża szybkość, niskie koszty, możliwość pracy z różnorodnymi arkuszami, możliwość tworzenia modeli wielokolorowych.

- Zastosowania przemysłowe: głównie szybkie prototypowanie, modele architektoniczne, wizualizacje, a także narzędzia lub przyrządy o niskim obciążeniu.

7. Binder Jetting (BJ)

- Metodologia: ciekły środek wiążący jest selektywnie nanoszony na proszek (metale, ceramika, piaski), łącząc go warstwa po warstwie. „Zielona” część wymaga dalszej obróbki (utwardzanie, spiekanie/infiltracja).

- Kluczowe cechy: wysoka szybkość produkcji, możliwość tworzenia dużych części, brak podpór, potencjał druku wielokolorowego z niektórymi materiałami. Idealny do produkcji dużych, skomplikowanych elementów.

- Zastosowania przemysłowe: szeroko stosowany w odlewnictwie do form piaskowych i rdzeni, produkcji części metalowych (po spiekaniu), specjalistycznych komponentów ceramicznych. Duża przepustowość w przemyśle metali i piasków.

8.Material Jetting (MJ)

- Metodologia: działanie podobne do drukarki atramentowej 2D, gdzie z dysz nanoszone są żywice fotopolimerowe lub woski na platformę budowy, utwardzane potem światłem UV.

- Kluczowe cechy: wyjątkowa precyzja i jakość powierzchni (nawet do 10 mikronów), druk wielomateriałowy i wielokolorowy w jednej warstwie, tworzenie elementów przezroczystych, stosowanie rozpuszczalnych podpór dla skomplikowanych geometrii.

- Zastosowania przemysłowe: stomatologia (nakładki, modele dentystyczne), elektronika konsumencka (protopy części przezroczystych, złożone obudowy), urządzenia medyczne, wysokiej jakości wizualne prototypy w motoryzacji i wzornictwie.

Metalowe rozwiązania Omni3D: kompaktowy i precyzyjny druk 3D metali

Poza wiodącą pozycją w przemysłowym FDM/FFF, Omni3D oferuje zaawansowane rozwiązania do druku metali 3D, zapewniając precyzję i niezawodność dla najbardziej wymagających zastosowań.

Kompaktowy i precyzyjny druk metali 3D

Dla ambitnych projektów przemysłowych i badawczych wymagających wysokiej precyzji, nasza nowej generacji maszyna Powder Bed Fusion oferuje kompaktowe, ale potężne rozwiązanie do przetwarzania szerokiej gamy spawalnych proszków stopów metali.

Wyposażenie pomocnicze:

Vacuum Powder Transporter (OMNI-VPT): do bezpiecznego i efektywnego usuwania proszku z komory budowy.

Automated Powder Sieving Unit (OMNI-APSU): do przesiewania, mieszania i homogenizacji proszku metalu, przygotowując go do ponownego użycia.

Build Chamber Unpacking Module (OMNI-BCUM): ułatwia usunięcie proszku z komponentów w komorze drukarki.

Kompleksowe wsparcie dla metalowego AM:

Wzorce jakości: sprawdź jakość swojego wydruku na rzeczywistych próbkach 3D.

Rozwiązania dostosowane: dostarczamy drukarki 3D, materiały, akcesoria oraz specjalistyczne usługi inżynieryjne i drukarskie.

Szkolenia i wsparcie: zapewniamy ocenę ROI, profesjonalną instalację, kompleksowe szkolenia, dedykowany serwis techniczny i wsparcie posprzedażowe.

Jak dokonać właściwego wyboru dla Twojej branży

Wybór optymalnej technologii druku 3D wymaga dogłębnej analizy specyficznych potrzeb aplikacji, takich jak:

Wymagane właściwości materiałowe: jaka wytrzymałość, odporność termiczna, chemiczna lub elastyczność jest niezbędna?

Dokładność wymiarowa i jakość powierzchni: jak ważne są ścisłe tolerancje i estetyka?

Rozmiar części i złożoność geometrii: czy potrzebny jest duży obszar budowy lub skomplikowane detale wewnętrzne?

Wolumen produkcji i prędkość: prototypowanie, produkcja niskoseryjna czy masowa?

Wymagania dotyczące obróbki końcowej: jakie wykończenia są dopuszczalne lub konieczne?

Koszty: bilans kosztów materiałów, inwestycji w sprzęt i operacyjnych.

W Omni3D specjalizujemy się w prowadzeniu partnerów przemysłowych przez ten proces wyboru, szczególnie w zakresie FDM/FFF dużych formatów oraz precyzyjnego druku metali. Zapraszamy do kontaktu z naszymi specjalistami, aby omówić konkretne projekty i ustalić, jak najlepsza technologia wytwarzania przyrostowego może zostać strategicznie zintegrowana z Twoją produkcją, by osiągnąć wyznaczone cele.

Poznaj więcej na temat rozwiązań Omni3D w zakresie przemysłowego druku FDM i metali 3D.

Skontaktuj się z nami już dziś, by otrzymać pełną ocenę swoich potrzeb.