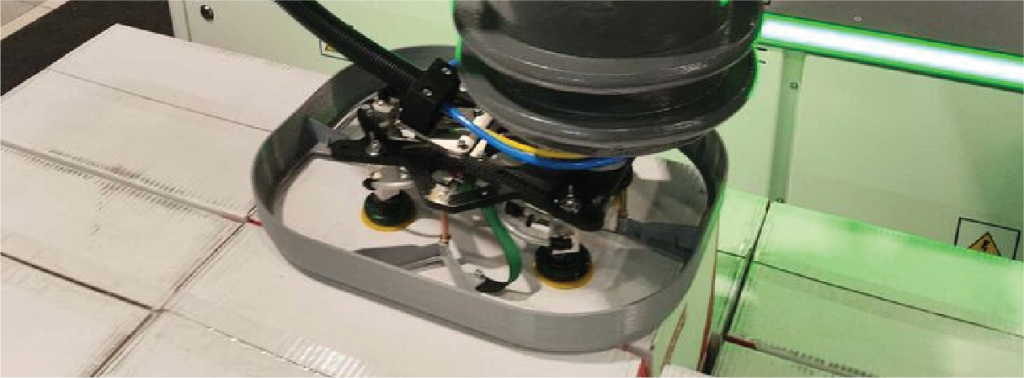

Firma Flexlink, lider w dziedzinie automatyzacji produkcji, potrzebowała rozwiązania do tworzenia niestandardowych osłon ochronnych dla ramion robotycznych, aby spełnić normy bezpieczeństwa w miejscach pracy zespołowej. Firma Omni3D dostarczyła innowacyjne podejście do druku 3D, aby spełnić potrzeby firmy Flexlink. Dzięki integracji druku 3D firma Flexlink była w stanie usprawnić proces prototypowania i produkcji, co pozwoliło na szybsze dostosowanie i obniżenie kosztów produkcji. Firma Omni3D otrzymała zadanie opracowania pokrowca, który spełniałby precyzyjne wymagania wymiarowe i wagowe, zachowując jednocześnie trwałość potrzebną do spełnienia wymagań operacyjnych.

Wyzwanie

Zespół inżynierów firmy Flexlink poszukiwał rozwiązania, które można by dostosować do kilku różnych ramion robotycznych. Część musiała spełniać kilka rygorystycznych wymagań:

- Odporność na uderzenia: Rama miała chronić elementy elektroniczne przed potencjalnym uszkodzeniem.

- Tolerancja termiczna: Materiał musiał wytrzymać podwyższone temperatury generowane przez ramiona robotów.

- Lekka konstrukcja: Aby zminimalizować obciążenie robota i zoptymalizować jego wydajność.

- Personalizacja: Komponent musi pasować do określonych wymiarów i konturów każdego ramienia robota.

Rozwiązanie

Zespół inżynieryjno-techniczny Omni3D ściśle współpracował z firmą Flexlink w celu opracowania rozwiązania dostosowanego do indywidualnych potrzeb, wykorzystując naszą wiedzę specjalistyczną w zakresie optymalizacji produkcji małoseryjnej za pomocą rozwiązań do produkcji addytywnej.

- Wybór materiału: Po dokładnej ocenie zespół wybrał włókno ABS ze względu na jego wyjątkowe właściwości mechaniczne oraz odporność na chemikalia i ciepło. Połączenie wytrzymałości i trwałości ABS sprawiło, że jest to idealny wybór dla wymagającego środowiska robotyki przemysłowej.

- Optymalizacja projektu: Aby zapewnić optymalną wydajność, okładka została zaprojektowana z gęstością wypełnienia 25%. Takie podejście zrównoważyło zapotrzebowanie na wytrzymałość z wymogiem lekkiego komponentu.

- Druk wielkoformatowy: Biorąc pod uwagę rozmiar każdej zrobotyzowanej okładki, firma Omni3D wykorzystała wielkoformatową drukarkę 3D OmniLITE. Drukując okładkę w kontrolowanym środowisku o temperaturze komory 50°C, zespół był w stanie osiągnąć precyzyjną dokładność wymiarową i doskonałe wykończenie powierzchni.

- Proces iteracyjny: W trakcie całego procesu rozwoju firmy Omni3D i Flexlink ściśle ze sobą współpracowały, aby udoskonalić projekt i zapewnić, że produkt końcowy spełnia wszystkie specyfikacje. To podejście oparte na współpracy pozwoliło na szybkie prototypowanie i iteracyjne ulepszenia końcowej części funkcjonalnej.

Wieloletnie partnerstwo

Wydrukowana rama pozycjonująca pomyślnie uzyskała pozytywne oceny, co umożliwiło firmie Flexlink obniżenie kosztów produkcji form oraz przyspieszenie procesów podejmowania decyzji i wdrażania bpth. Sukces tego projektu skłonił firmę Flexlink do wyboru drukarek Omni3D do indywidualnych potrzeb produkcyjnych, otwierając drzwi do niestandardowych rozwiązań i szybszego dostosowania do wymagań użytkowników.

Na przestrzeni lat firma Flexlink wielokrotnie zwracała się do firmy Omni3D w celu uzyskania niestandardowych komponentów drukowanych w 3D do swoich ramion robotycznych. Ta ciągła współpraca dowodzi wartości druku 3D w branży robotyki. Wykorzystując elastyczność i możliwości dostosowywania produkcji addytywnej, firma Flexlink była w stanie opracować innowacyjne rozwiązania, które spełniają unikalne wymagania klientów.

| Materiał | ABS |

| Czas drukowania | 46 godzin |

| Ciężar | 570 gramów |

| Wymiary | Wymiary: 610 x 372 x 34 mm |