Stojąc przed wyzwaniem, jakim jest bezpieczny transport wrażliwych komponentów elektronicznych, firma BOSCH poszukiwała niezawodnego, szybkiego i wydajnego rozwiązania. Dzięki współpracy z Omni3D firma była w stanie opracować niestandardowe rozwiązanie transportowe drukowane w 3D, które spełniało ich specyficzne potrzeby i poprawiało wydajność operacyjną.

Przegląd projektu

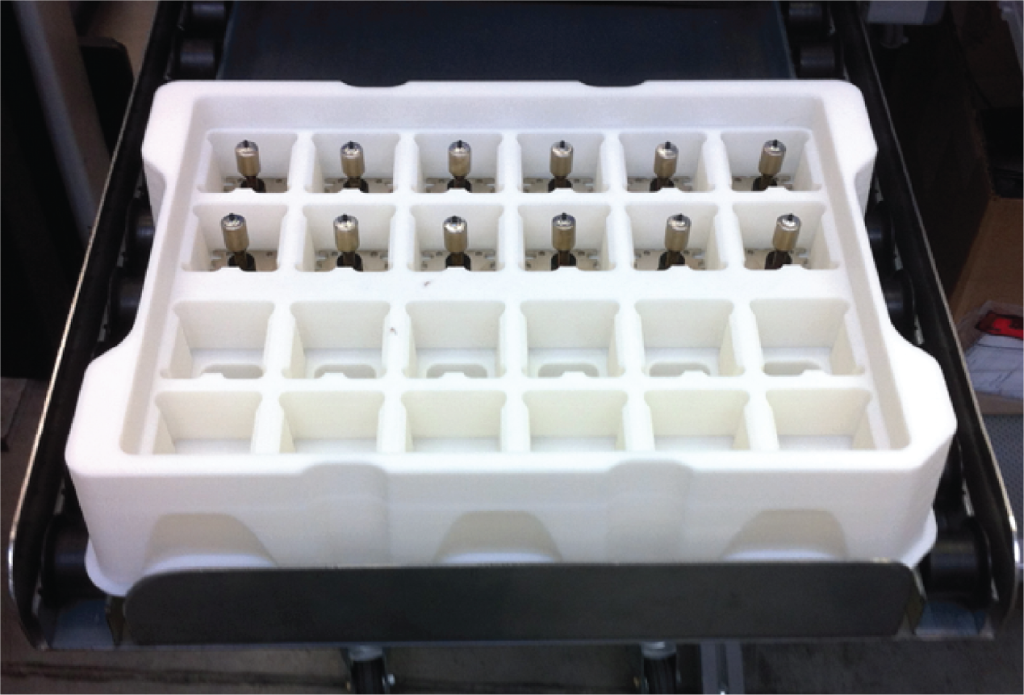

Głównym celem firmy BOSCH była optymalizacja procesu produkcyjnego na jednej z linii produkcyjnych poprzez zaprojektowanie specjalistycznej tacki do bezpiecznego transportu komponentów elektronicznych.

Ta taca musiała spełniać kilka krytycznych wymagań:

- Precyzyjnie dopasuj wymiary komponentu.

- Lekki dla łatwej obsługi.

- Możliwość sztaplowania z innymi tacami w celu optymalizacji przestrzeni i zapewnienia ergonomicznego transportu.

Firma BOSCH musiała zweryfikować dokładność projektu przed uruchomieniem kosztownej formy produkcyjnej. To właśnie tutaj prototypowanie 3D odegrało kluczową rolę.

Proces realizacji

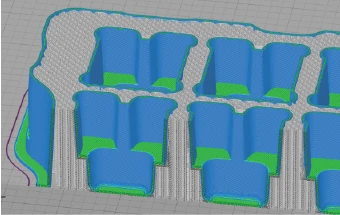

Model został wydrukowany na drukarce Omni TECH przy użyciu materiału ABS-42 oraz ODS-20 jako materiału podporowego. Zastosowanie rozpuszczalnego materiału nośnego ODS-20 było szczególnie korzystne ze względu na złożoną geometrię modelu. Łatwe usuwanie podpór po zakończeniu druku eliminuje ryzyko uszkodzenia powierzchni modelu oraz zwiększa precyzję i jakość detali. Ta technologia 3D umożliwiła dokładną i szybką regulację nawet w przypadku skomplikowanych kształtów, spełniając wysokie standardy jakości firmy BOSCH.

„Nasz sprzęt składa się z wielu elementów, które musimy transportować między halami produkcyjnymi. Tacka musi być idealnie dopasowana do komponentów i naszej infrastruktury, aby zapewnić bezpieczny transport. Dzięki prototypowaniu możemy zweryfikować dokładność projektu w czasie rzeczywistym przed przejściem do finalnej produkcji” – wyjaśnił przedstawiciel firmy BOSCH.

Wyniki i korzyści

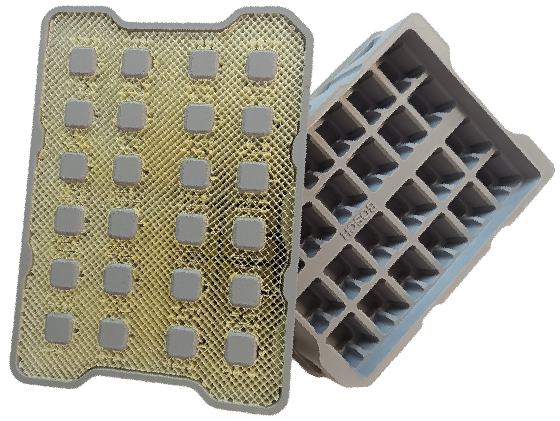

Dzięki technologii 3D dostarczonej przez Omni3D, firma BOSCH była w stanie ocenić dokładność modelu tacy i dokonać niezbędnych korekt, co doprowadziło do ostatecznego projektu, który spełniał surowe wymagania. Zastosowanie rozpuszczalnego materiału podporowego ODS-20 pozwoliło na uzyskanie wysokiej jakości powierzchni i dokładności wymiarowej, przyspieszając proces dopracowania projektu i przygotowania go do końcowej produkcji. Druk 3D umożliwił szybkie i ekonomiczne korekty, unikając wysokich kosztów wynikających z potencjalnych błędów produkcyjnych w tradycyjnych metodach wytwarzania i usprawniając rozwój końcowej formy do termoformowania.

Szczegóły techniczne części

| Materiał | ABS-42 i ODS-20 (rozpuszczalny materiał podporowy) |

| Czas drukowania | 58 godzin |

| Ciężar | 900 gramów |

| Wymiary | Wymiary: 360 x 260 x 75 mm |