Druk 3D części niemożliwych do wykonania tradycyjnymi metodami

Bardziej niż kiedykolwiek zmienia się sposób, w jaki produkujemy. W szczególności ze względu na nasilające się wyzwania, takie jak globalny kryzys łańcucha dostaw w 2022 r., a nawet sama pandemia COVID-19, dostrzegamy korzyści płynące z lokalnej produkcji. Z tego powodu rośnie również popularność produkcji addytywnej w wielu nowych sektorach. Jeden szczególnie interesujący przypadek pochodzi od francuskiej firmy Symetrie, która nabyła drukarkę Omni3D, aby wesprzeć swoją produkcję heksapodów.

Heksapody to równoległe kinematyczne systemy mechaniczne z sześcioma odnóżami. Służą one do pozycjonowania lub przemieszczania obiektu w przestrzeni o sześciu stopniach swobody z wysoką dokładnością, rozdzielczością i sztywnością. Sama firma stała się jednym z wiodących światowych dostawców rozwiązań heksapodowych zarówno do pozycjonowania, jak i zastosowań związanych z ruchem – od czasu jej powstania w 2001 roku.

Jak wspomnieliśmy, istnieją dwa różne rodzaje heksapodów, z których oba są produkowane przez Symetrie. Pierwszym z nich są systemy precyzyjnego pozycjonowania, często używane do próbek na liniach wiązek, luster na satelitach, a nawet na teleskopach. Drugim są systemy ruchu, które symulują ruch łodzi, ciężarówki, czołgu lub samolotu. Są one najczęściej używane do testowania i kwalifikowania czujników, komponentów optycznych, inercyjnych jednostek pomiarowych lub grawimetrów.

Rozwiązania Symetrie są w szczególności wykorzystywane w celu zaspokojenia specyficznych potrzeb przedsiębiorstw przemysłowych i laboratoriów badawczych, zwłaszcza jeśli chodzi o projekty technologiczne na dużą skalę (Laser MegaJoule, JWST i teleskopy kosmiczne GAIA). Istnieje wiele różnych zastosowań. Aby wymienić tylko kilka, heksapody są wykorzystywane w astronomii, motoryzacji, obronie, energetyce, medycynie, marynarce wojennej, kosmosie, optyce i wielu innych. Ale jak właściwie można wykorzystać druk 3D, aby pomóc w tworzeniu tych maszyn?

Korzyści płynące z wykorzystania druku 3D do produkcji heksapodów

Decyzja o wdrożeniu produkcji addytywnej rozpoczęła się dla Symetrie jako sposób na rozwiązanie problemu, przed którym stanęła firma. Symetrie zawsze projektowała, montowała i kwalifikowała swoje heksapody wewnętrznie, w swojej siedzibie. Jednak w ostatnich latach liczba sprzedawanych maszyn znacznie wzrosła. Co więcej, wzrosły również opóźnienia dostawców, co można było zaobserwować zwłaszcza podczas pandemii COVID-19, która zmusiła firmę do wydłużenia dostaw do klientów, co z pewnością nie było dla firmy korzystną sytuacją.

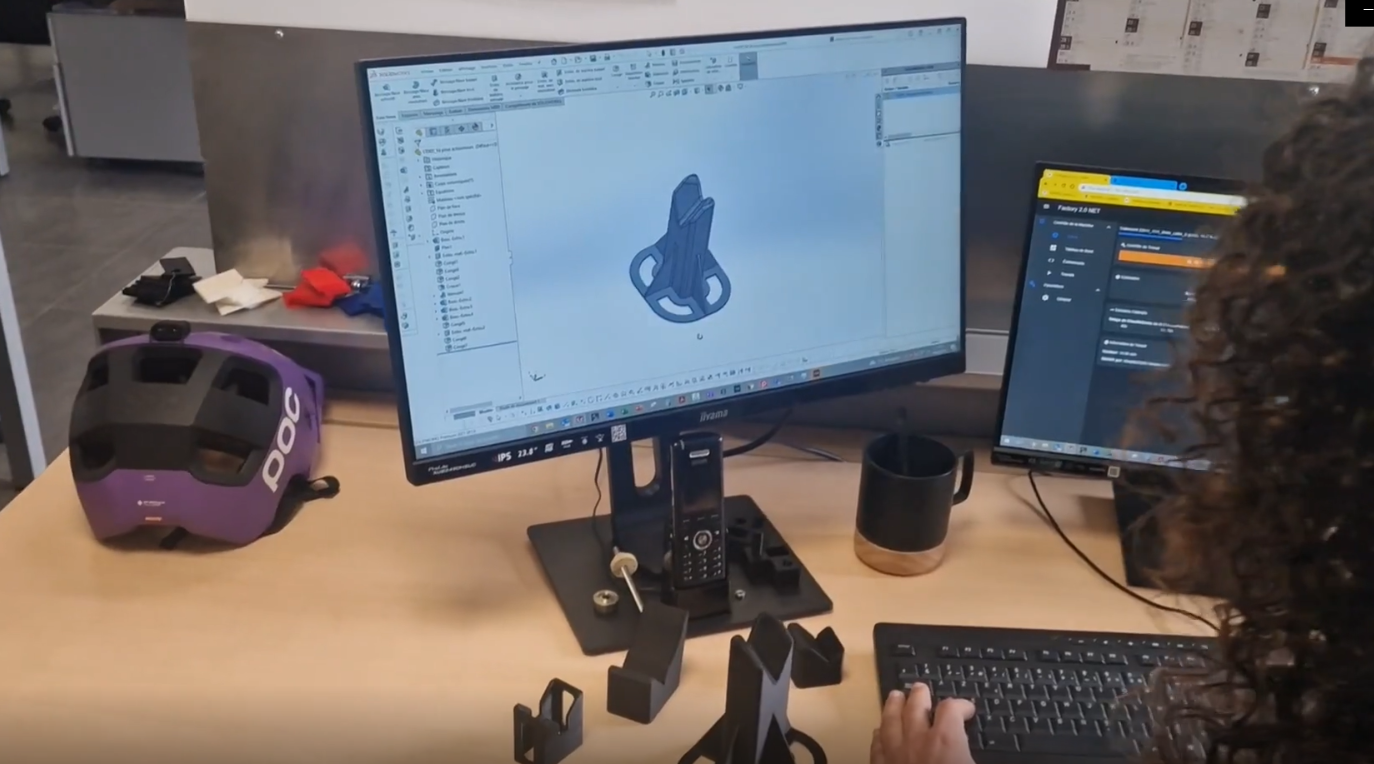

To skłoniło firmę w 2022 roku do zainwestowania w drukarkę, a konkretnie w rozwiązanie przemysłowe – drukarkę Factory 2.0 NET. Wybór okazał się niezwykle korzystny. Nie tylko pomógł zrekompensować coraz częstsze opóźnienia ze strony dostawców, pozwalając w ten sposób uniknąć opóźnień w dostawach do klientów, ale także obniżył koszty produkcji, wytwarzając więcej części wewnętrznie.

Części wykonane przy użyciu drukarki 3D Factory NET 2.0 firmy OMNI3D dla heksapodów Symetrie

Druk 3D odgrywa obecnie ważną rolę w różnych usługach w firmie. Na przykład do tworzenia narzędzi do skonfigurowania systemów mikromechanicznych lub drukowania bloków do umieszczania siłowników w precyzyjny i powtarzalny sposób podczas montażu maszyn. Części te są wykonywane jako prototyp z PLA tak cienkiego, jak to możliwe, aby zweryfikować projekt, zanim ostateczne wersje zostaną wydrukowane w ciągu zaledwie dwóch godzin przy użyciu CF-PA12, aby ograniczyć ryzyko pęknięć.

Irvin Stil, kierownik produkcji w Symetrie, zauważa: „Drukarka OMNI3D pozwala reagować na nieoczekiwane potrzeby produkcji i możliwości wytwarzania części niemożliwych do obróbki maszynowej”.

Drukarka 3D została wykorzystana do produkcji części finalnych, takich jak korytka kablowe, przekładki w stałej platformie lub pokrywy PCB w czasie krótszym niż 3 – 4 godziny. Szybkość ta przydała się szczególnie, gdy firma została poproszona o wyprodukowanie części w pośpiechu dla klienta, który potrzebował interfejsu między heksapodem HEGOA firmy Symetrie a systemem optronicznym. Byli w stanie wydrukować część w CFPA-12 w ciągu sześciu godzin, w przeciwieństwie do kilku dni lub nawet tygodni, które byłyby konieczne, gdyby zostały wykonane bardziej tradycyjnymi metodami.

Factory 2.0 NET również nie została wybrana przypadkowo. Drukarka ma kilka cech, które były szczególnie atrakcyjne dla Symetrie. Na przykład duży rozmiar pozwala na jednoczesne drukowanie dużej liczby małych części. Zwrócono również uwagę na liczbę materiałów dostępnych do drukowania, komorę grzewczą, podwójne wytłaczanie i opcję rozpuszczalnego supportu (ODS20). Wszystko to ma kluczowe znaczenie w zastosowaniach przemysłowych, takich jak heksapody.