Duża pokrywa skrzyni dla silnika 200 kW

Zespół John Cockerill Services, jako godni spadkobiercy wiedzy swojego założyciela, pomagają przedsiębiorstwom infrastruktury publicznej w montażu, zarządzaniu operacyjnym, konserwacji i modernizacji ich instalacji.

Dzięki wyspecjalizowanym interwencjom – zaplanowanym lub nie – oraz lokalnym usługom poprawiającym wydajność techniczną, ekonomiczną i środowiskową ich sprzętu. Dzięki bardzo szerokiej ofercie technologicznej John Cockerill Services obsługuje wiele branż: chemiczną, hutniczą, petrochemiczną, kolejową, portową, żeglugi śródlądowej, cementową, kopalnie i kamieniołomy, produkcję energii konwencjonalnej, odnawialnej i jądrowej. John Cockerill Services projektuje i dostarcza również niektóre elementy nowego sprzętu przemysłowego, komponenty i podzespoły (lokomotywy manewrowe, skrzynie biegów, reduktory, przepustnice czy silniki wysokoprężne) wraz z częściami zamiennymi.

Zajmując się naprawą silników elektrycznych, dysponują szeregiem maszyn, które umożliwiają przeprowadzanie różnych etapów cyklu naprawy silników elektrycznych o maksymalnej mocy 600 kW:

- Diagnoza usterek

- Demontaż i ekspertyza

- Rozwijanie

- Przewijanie

- Wypiekanie

- Ponowny montaż i testowanie

Wyzwanie

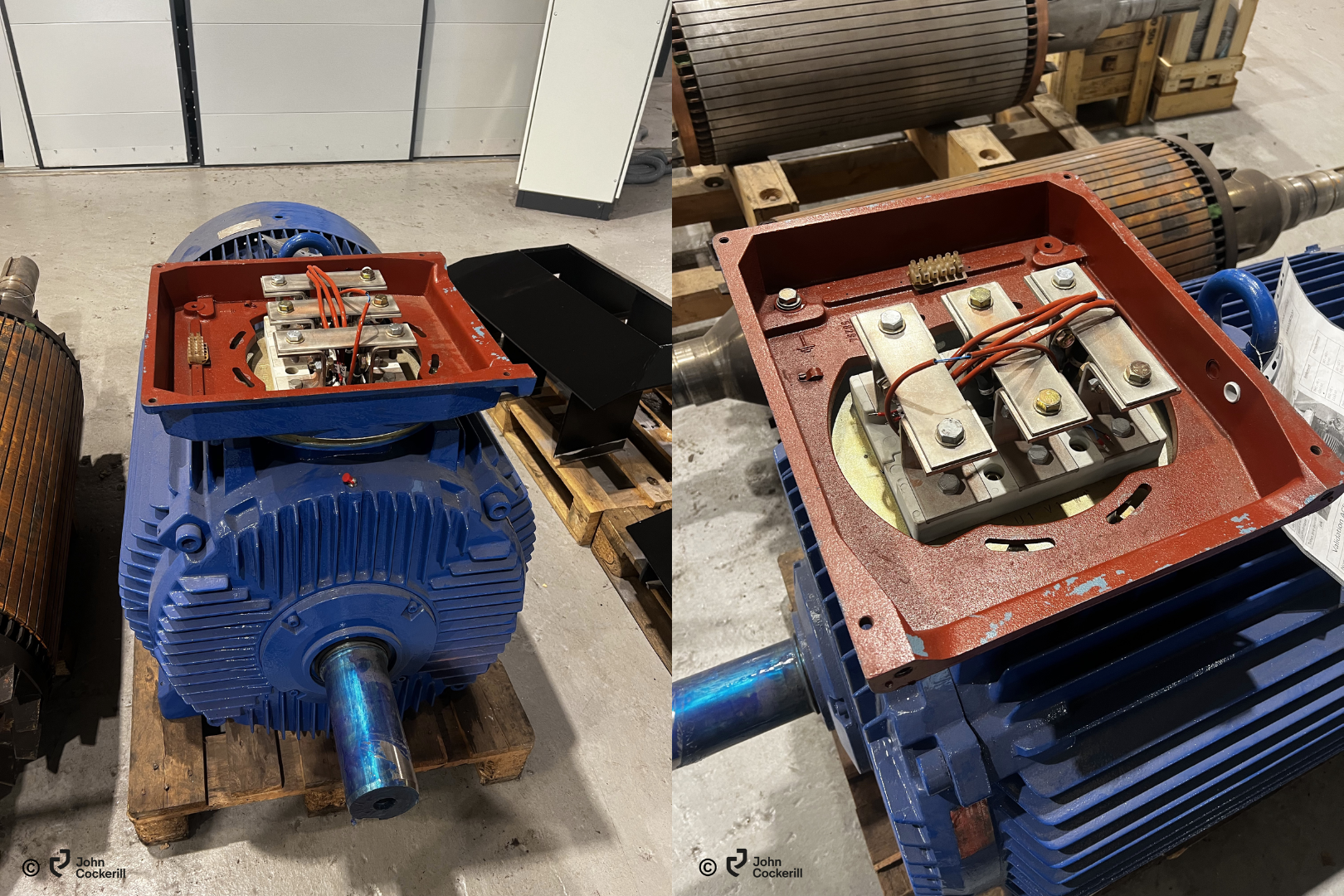

Zespoły John Cockerill Services musiały pracować nad silnikiem o mocy 200 kW dla przemysłu stalowego. Kiedy silnik został dostarczony do ich siedziby, brakowało pokrywy skrzynki zaciskowej. Pracownicy skontaktowali się z działem produkcji przyrostowej w John Cockerill Services, aby zaprojektować pokrywę z dolnej części w celu ochrony zacisków silnika.

Aplikacja

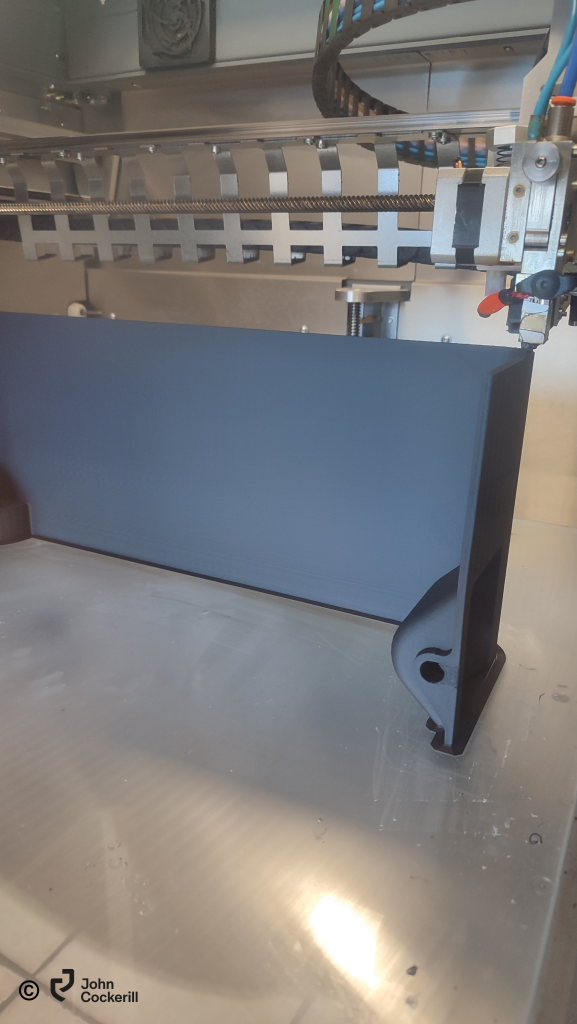

Zespół zaprojektował górną część pokrywy, której prototyp wydrukowano z materiału PLA. Czas projektowania łącznie z modyfikacjami wynosił 10 godzin, a czas samego wydruku to 33 godziny. Po wprowadzeniu dodatkowych zmian w projekcie JSC wydrukowało część finalną z materiału ABS ESD, którego czas trwania wyniósł 145 godzin. Wszystkie wydruki zostały przygotowane na drukarce Omni 500 LITE.

Rozwiązanie

Wykorzystanie druku 3D było idealne dla tej aplikacji z kilku powodów:

- Czas realizacji,

- Jako jednorazowa część, wykonanie maski formowanej metodą wtryskową byłoby znacznie droższe, a czas realizacji znacznie dłuższy,

- Wykorzystanie materiału ABS ESD było bardzo dobrze dobrane do wydruku pokrywy o wymiarach 410 x 480 x 120 mm.

Efekt

Wydruk cieszy się dużym sukcesem, dlatego firma JSC zaimplementowała to rozwiązanie również do innych pokryw o różnych rozmiarach.