Case study: SUPERQUAD SLOVAKIA s.r.o. (Motoryzacja)

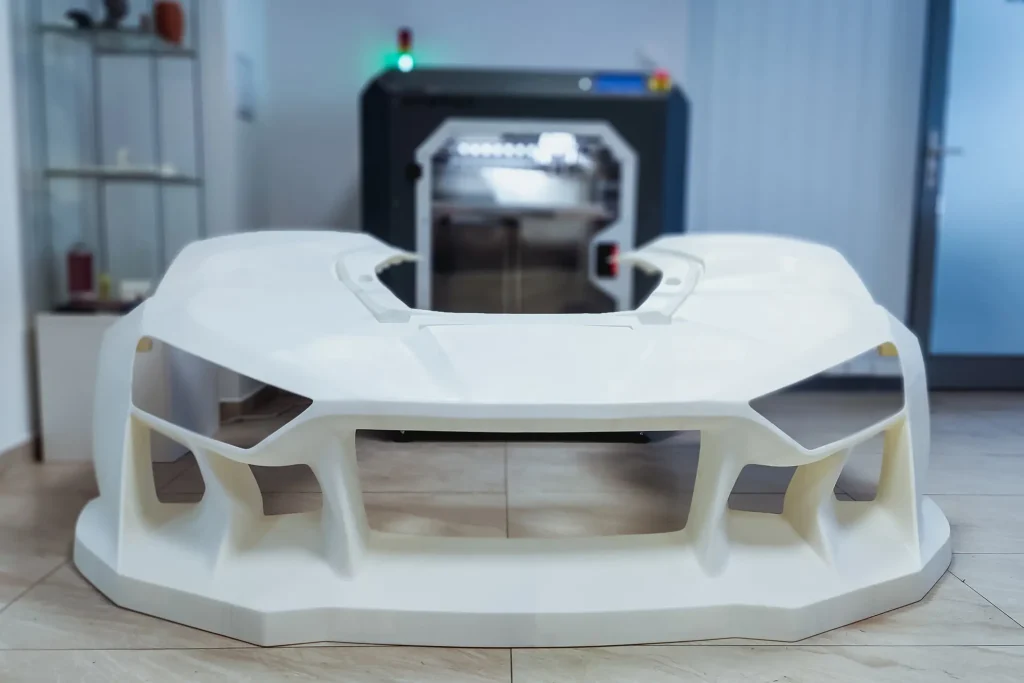

Częstym wąskim gardłem w prototypowaniu w branży motoryzacyjnej jest zależność od zewnętrznych dostawców – zwłaszcza gdy części muszą być produkowane szybko, iterowane i testowane w rzeczywistych warunkach. To studium przypadku pokazuje, jak prototyp nadwozia samochodu wydrukowany w technologii druku 3D pomógł zmniejszyć tę zależność, produkując samodzielnie wielkoformatową część, z kontrolowanym czasem realizacji i doborem materiałów.

Uwaga dotycząca źródła: Niniejszy artykuł opiera się wyłącznie na informacjach zawartych w załączonym studium przypadku w formacie PDF.

Specyfikacja wydruku:

- Branża: Motoryzacja

- Sektor: Produkcja samochodów

- Klient: SUPERQUAD SLOVAKIA s.r.o.

- Kategoria: Prototypowanie / Modelowanie

- Filament: PC-ABS

- Czas druku: 690 godzin

- Waga: 30 kg

Wyzwanie: szybki i tani wydruk pełnowymiarowego elementu nadwozia

Klient zażądał pełnowymiarowego elementu nadwozia do modelu SuperQuad w skali 1:1.

Wymagania były jasne:

- część powinna być wydrukowana szybko i tanio,

- powinna być wytrzymała i stosunkowo odporna na uderzenia, a

- wybrane podejście powinno przekonująco uzasadniać wdrożenie druku 3D w procesie produkcyjnym.

Osiągnięcie tych celów wymaga znalezienia równowagi między szybkością, kosztami i wydajnością mechaniczną – zaczynając od odpowiedniego wyboru materiału.

Wybór materiału: dlaczego wybrano PC-ABS?

Klient wybrał PC-ABS, ponieważ jest on:

- niezawodny,

- wytrzymały,

- odporny na uderzenia,

- wystarczająco twardy do zamierzonego zastosowania,

- stosunkowo łatwy w druku.

Ten wybór materiału został uznany za podstawę do produkcji wielkoformatowej części, która wytrzymałaby wymagania dotyczące obsługi i wczesnych etapów testów.

Podejście do drukowania: kontrola skurczu i złożoności w dużej skali

Do produkcji części zespół Omni3D wykorzystał Factory 2.0 NET, która jest wyposażona w:

- aktywnie podgrzewaną komorę (Omni3D Air Circulation),

- system chłodzenia Omni3D,

- możliwość lepszej kontroli skurczu,

- drukowanie z pełnym wypełnieniem,

- obsługę skomplikowanej geometrii oraz

- możliwość użycia dwóch głowic i drukowania z wydajnym materiałem podporowym.

W przypadku dużych części kontrola skurczu i odkształceń jest często decydującym ograniczeniem. Konfiguracja drukarki jest kluczowym czynnikiem umożliwiającym osiągnięcie stabilności i spójności.

Rezultat: spełnienie wymagań + planowane kolejne etapy walidacji

Wydruk został przetestowany przez klienta oraz przetestowany w celu sprawdzenia ograniczeń technologicznych maszyny. Wydrukowane części zostaną wykorzystane w prototypie samochodu.

Tabela podsumowania technicznego

| Pozycja | Wartość |

|---|---|

| Klient | SUPERQUAD SLOVAKIA s.r.o. |

| Branża / sektor | Motoryzacja / Produkcja samochodów |

| Zastosowanie | Prototypowanie / Modelowanie |

| Część | Element pełnego nadwozia (skala 1:1) |

| Materiał | PC-ABS |

| Drukarka | Factory 2.0 NET |

| Najważniejsze aspekty procesu | Podgrzewana komora (cyrkulacja powietrza), system chłodzenia, kontrola skurczu, pełne wypełnienie, złożona geometria, podwójna głowica, wydajny materiał podporowy |

| Czas druku | 690 h |

| Waga | 30 kg |

Praktyczne wnioski (dla zespołów prototypujących w branży motoryzacyjnej):

- Druk 3D w dużym formacie zmniejsza zależność od dostawców w przypadku prototypów na wczesnym etapie, gdzie szybkość i iteracja mają większe znaczenie niż tradycyjne oprzyrządowanie.

- Wybór materiału to pierwszy czynnik „biznesowy”: odporność na uderzenia i niezawodność druku przyspieszają cykle decyzyjne.

- Kontrola skurczu ma kluczowe znaczenie w przypadku dużych części; zarządzanie komorą i strategia chłodzenia mogą decydować o przydatności prototypu.

- Walidacja prototypu przebiega etapami: druk → wykończenie → wzmocnienie (włókno węglowe) → testy pojazdu → ścieżka zatwierdzenia.

FAQ

Jaki był cel projektu karoserii drukowanej w technologii 3D?

Szybkie i tanie wyprodukowanie pełnowymiarowego (1:1) elementu karoserii, przy jednoczesnym zachowaniu wytrzymałości i odporności na uderzenia, co uzasadniałoby zastosowanie druku 3D w procesie produkcyjnym.

Dlaczego zastosowano materiał PC-ABS?

PC-ABS to niezawodny, wytrzymały, odporny na uderzenia materiał, wystarczająco twardy do danego zastosowania i stosunkowo łatwy w druku.

Jakiej maszyny użyto?

Factory 2.0 NET, drukarki z aktywnie ogrzewaną komorą (Omni3D Air Circulation) i systemem chłodzenia Omni3D – zapewniającym kontrolę skurczu, pełne wypełnienie, złożoną geometrię i druk dwugłowicowy.

Jaki był czas i waga druku?

Całkowity czas druku: 690 godzin, a waga końcowa: 30 kg.

Co się stało po druku?

Wydrukowany element nadwozia został przetestowany i spełnił wymagania klienta. Kolejne planowane kroki obejmują wzmocnienie włóknem węglowym i testy w prototypie samochodu.