Case study: Diehl Controls

Zwiększanie wytrzymałości drukowanych części 3D jest często ograniczone przez anizotropię w druku FFF — szczególnie wzdłuż linii warstw. Niniejsze studium przypadku pokazuje, w jaki sposób podział modelu i optymalizacja orientacji poprawiły wytrzymałość wieloosiową komponentu dla Diehl Controls, bez istotnej zmiany całkowitego czasu druku.

Uwaga źródłowa: Artykuł opiera się na wewnętrznym studium przypadku Omni3D, przeprowadzonym przez specjalistę ds. druku 3D z wykorzystaniem urządzeń Omni3D oraz zweryfikowanych parametrów druku.

Problem

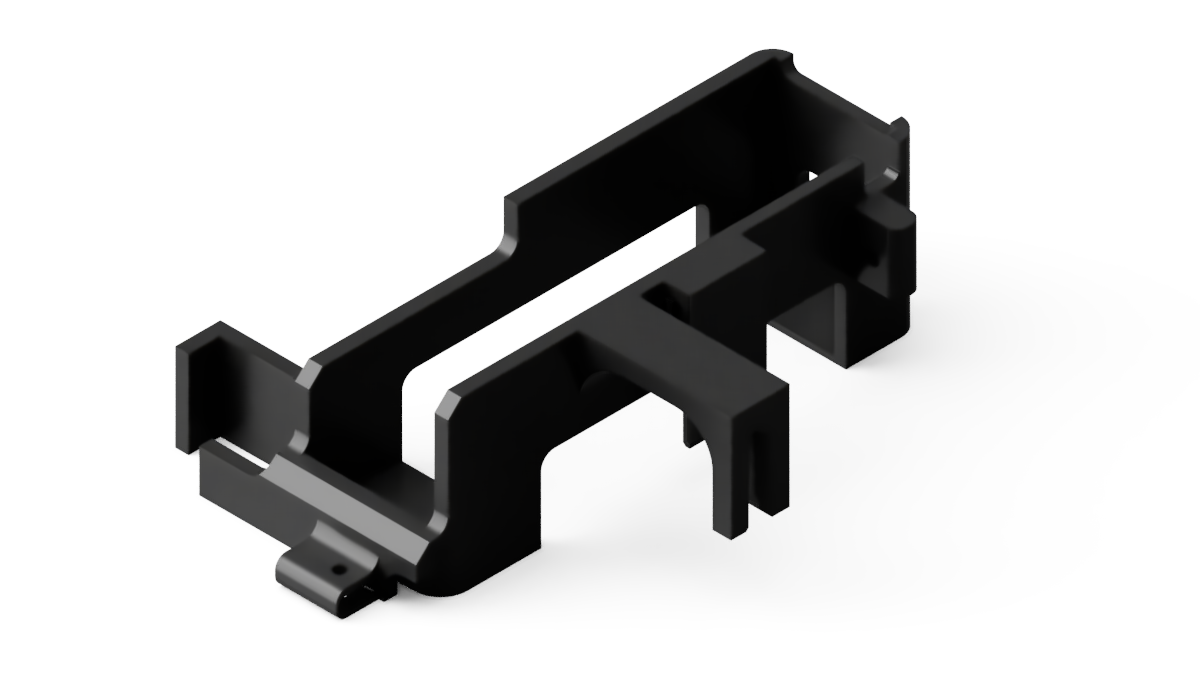

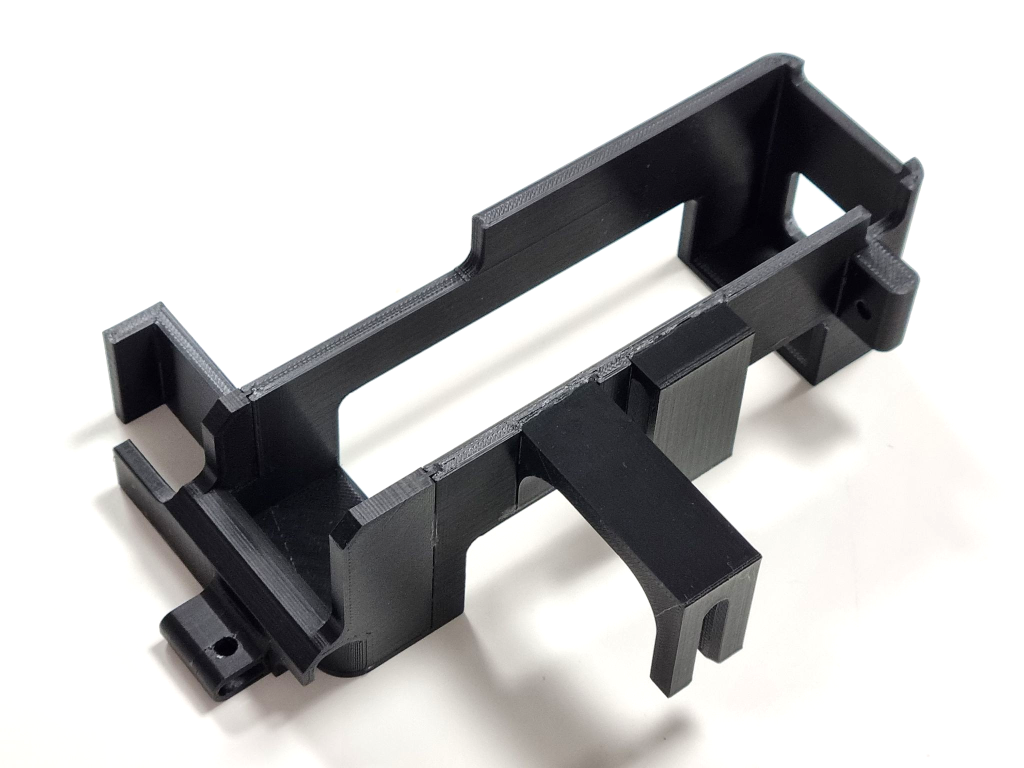

Diehl Controls potrzebowało drukowanej części 3D o wysokiej wytrzymałości mechanicznej w wielu kierunkach. Druk elementu jako jednej całości, przy zastosowaniu standardowego podejścia, okazał się niewystarczający: na podstawie dostarczonych informacji, część była podatna na pękanie na kilka fragmentów – w przypadku upuszczenia lub niewłaściwego obchodzenia się z nią.

Aby temu zaradzić, model został podzielony na mniejsze sekcje, z których każda była drukowana w orientacji dobranej tak, aby zredukować osłabienia w krytycznych strefach. Po wydruku elementy zostały połączone przy użyciu kleju inżynieryjnego, co zwiększyło wytrzymałość w wcześniej zidentyfikowanych słabych punktach, przy jednoczesnym zachowaniu w dużej mierze niezmienionego całkowitego czasu druku.

Zwiększanie wytrzymałości części drukowanych 3D: problem anizotropii w druku FFF

Części drukowane w technologii FFF/FDM są z natury anizotropowe. Oznacza to, że ich wytrzymałość może się różnić w zależności od kierunku: element może być mocny w jednej osi, a słabszy wzdłuż linii warstw w innej.

Staje się to praktycznym problemem, gdy komponent:

- jest narażony na uderzenia (upadki, wstrząsy),

- posiada cienkie obszary lub małe przekroje poprzeczne,

- musi przenosić obciążenia z wielu kierunków.

W tym projekcie ryzyko uszkodzenia było związane ze słabymi strefami powstającymi wzdłuż linii warstw w obszarach o ograniczonej powierzchni przekroju.

Identyfikacja słabych punktów przed zmianą procesu

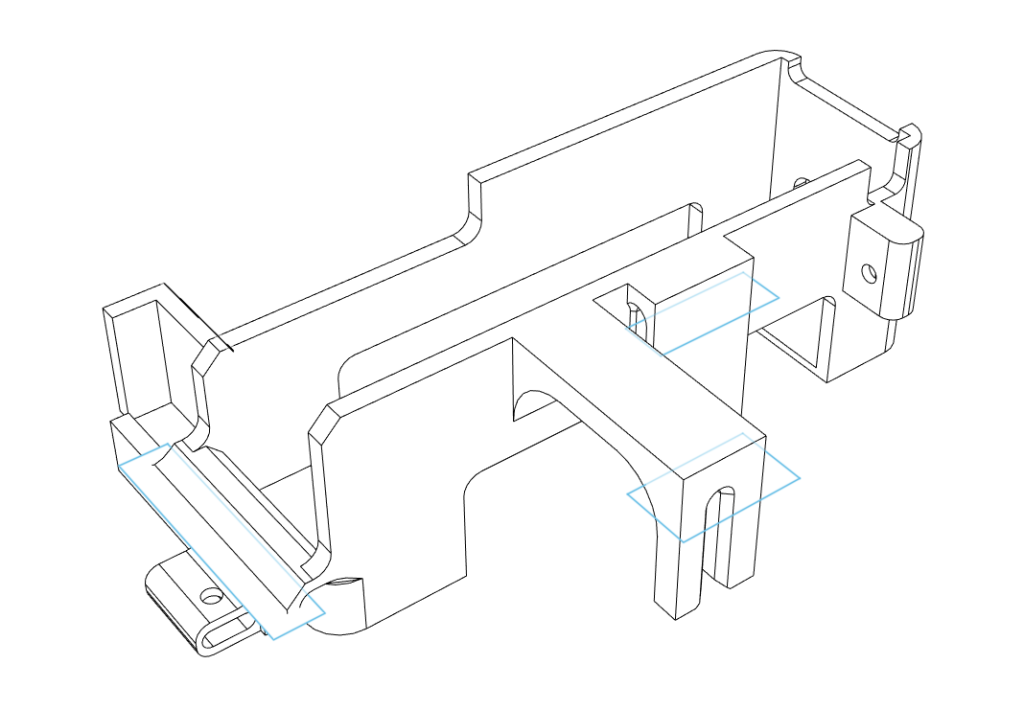

Krok 1: Wybór orientacji równoważącej podpory i ogólną wytrzymałość

Pierwszym krokiem było wybranie orientacji, która zapewniała najlepszy kompromis pomiędzy:

- minimalizacją struktur podporowych,

- oraz maksymalizacją ogólnej wytrzymałości części.

Rozważano drukowanie modelu „do góry nogami”, jednak wymagałoby to większej liczby podpór, co zwiększyłoby zarówno zużycie materiału, jak i czas druku.

Krok 2: Lokalizacja stref osłabienia wzdłuż linii warstw

Nawet najbardziej „rozsądna” orientacja drukowania jednego elementu może wprowadzać osłabienia:

- wzdłuż linii warstw,

- w obszarach o małej powierzchni przekroju poprzecznego.

These zones were treated as likely failure points and became the primary targets for improvement.

Zwiększanie wytrzymałości części drukowanych 3D poprzez podział modelu

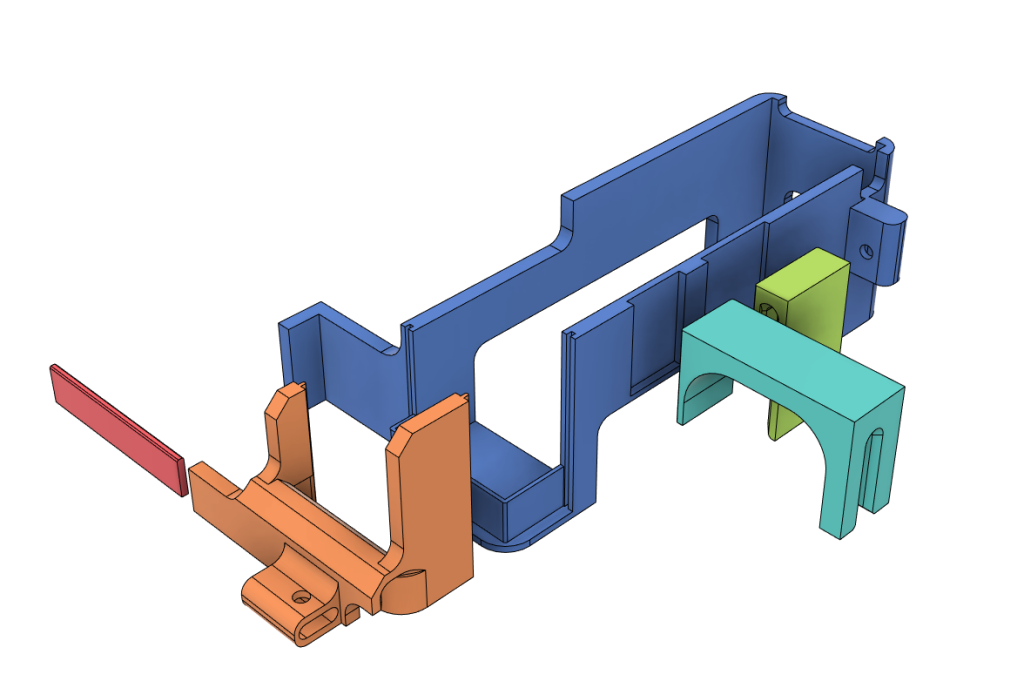

Zamiast drukować cały model jako jeden element, komponent został podzielony na mniejsze części i wydrukowany osobno.

Dlaczego podział działa (w tym przypadku)?

Podział umożliwił druk każdej sekcji w orientacji zoptymalizowanej pod kątem wytrzymałości w jej krytycznych obszarach — bez konieczności stosowania jednego, globalnego kompromisu.

Kluczowym wymaganiem na tym etapie było zaprojektowanie:

- niezawodnych połączeń i interfejsów,

- odpowiednich tolerancji, zapewniających dokładny montaż po wydruku.

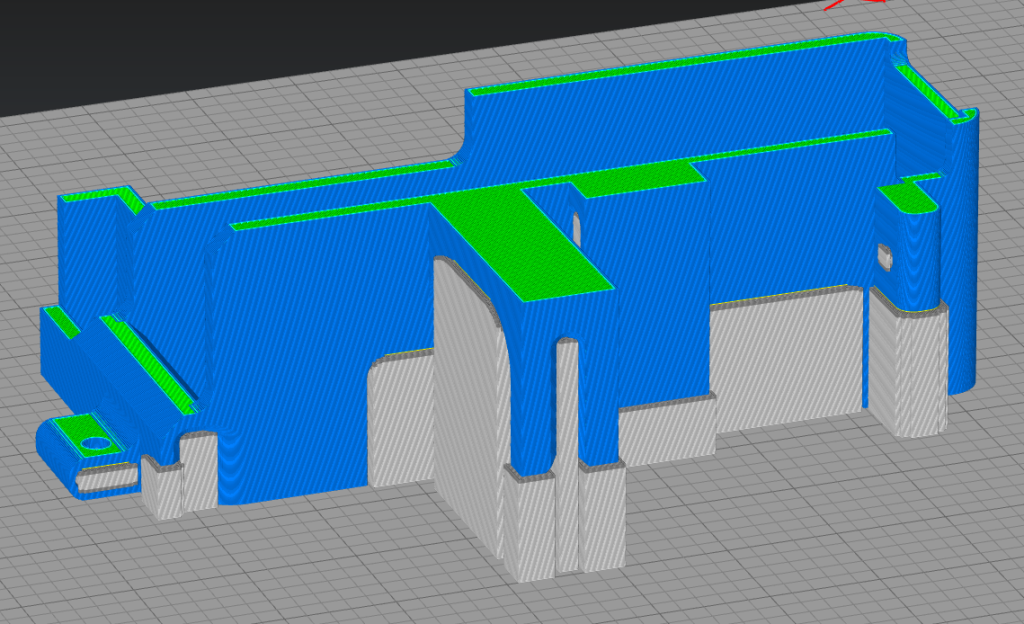

Druk i montaż (szczegóły techniczne)

Konfiguracja druku

Wszystkie części zostały wydrukowane na drukarce Omni TECH z użyciem:

- Kimya ABS ESD (zgodnie z wymaganiami aplikacji),

- materiału podporowego HIPS-20.

Montaż

Po usunięciu podpór końcowy komponent został zmontowany przy użyciu:

- kleju inżynieryjnego ARALDITE® 2000.

Wyniki

Podczas testów zmontowany model wykazał zwiększoną wytrzymałość w wcześniej zidentyfikowanych słabych punktach, przy jednoczesnym zachowaniu w dużej mierze niezmienionego całkowitego czasu druku.

Wyniki pomiarów

- Całkowity czas druku: 10:50 h

- Masa końcowej części: 109,12 g (bez podpór)

Tabela podsumowania technicznego

| Pozycja | Wartość |

|---|---|

| Drukarka | Omni TECH |

| Materiał główny | Kimya ABS ESD |

| Materiał podporowy | HIPS-20 |

| Klej montażowy | ARALDITE® 2000 |

| Całkowity czas druku | 10:50 h |

| Masa części | 109,12 g (bez podpór) |

Wnioski praktyczne

- Jeśli Twoja część pęka wzdłuż linii warstw lub w obszarach o cienkich lub małych przekrojach, podział modelu może być praktycznym sposobem na zwiększenie wytrzymałości mechanicznej.

- Podział umożliwia optymalizację orientacji dla każdej sekcji, ograniczając kompromis wynikający z jednej orientacji.

- Skuteczny montaż zależy od dobrze zaprojektowanych interfejsów (połączeń i tolerancji) oraz zastosowania odpowiedniego kleju inżynieryjnego.

FAQ

Jak zwiększyć wytrzymałość części drukowanych 3D bez zmiany materiału?

Zacznij od identyfikacji potencjalnych stref awarii (często są to linie warstw w obszarach o małym przekroju). Jeśli sama zmiana orientacji powoduje kompromis pomiędzy wytrzymałością a ilością podpór, podział modelu na sekcje pozwala na optymalizację orientacji każdej z nich bez jednego globalnego kompromisu.

Dlaczego pierwotny wydruk jednoczęściowy łatwo pękał?

Części drukowane w technologii FFF/FDM są anizotropowe: ich wytrzymałość zależy od kierunku, a słabe strefy mogą powstawać wzdłuż linii warstw — szczególnie tam, gdzie model ma małą powierzchnię przekroju.

Dlaczego nie zmieniono po prostu orientacji zamiast dzielić część?

Alternatywna orientacja była możliwa, ale wymagała większej liczby podpór, co zwiększało zużycie materiału i czas druku. Podział umożliwił niezależną optymalizację orientacji każdej sekcji.

Jakich materiałów i urządzeń użyto?

Części zostały wydrukowane na drukarce Omni TECH z użyciem materiału Kimya ABS ESD i podpór HIPS-20, a następnie zmontowane przy użyciu kleju ARALDITE® 2000.

Czy podział zwiększył czas druku?

Całkowity czas druku pozostał w dużej mierze niezmieniony. Pełny wydruk trwał 10:50 h, a masa końcowej części wyniosła 109,12 g (bez podpór).

O autorze

Bartosz Liberski — Specjalista ds. druku 3D

bl@omni3d.net