Uzyskanie złożonych geometrii i detali często wymaga zastosowania struktur podporowych. To tymczasowe „rusztowania”, które podtrzymują filament tam, gdzie pod spodem nie ma materiału. Klasyczny przykład to druk litery „T” w pionie: bez podpory górny daszek opadnie, a wydruk się nie powiedzie. Podpory umożliwiają powodzenie wydruków z nawisami, mostami i skomplikowanymi wnękami wewnętrznymi. Jednocześnie wprowadzają etap usuwania podpór, który—jeśli wykonany nieprawidłowo—może pogorszyć jakość powierzchni i dokładność wymiarową. Ten kompleksowy przewodnik, przygotowany dla doświadczonych użytkowników Omni3D, omawia najlepsze praktyki pracy z podporami przy wytwarzaniu części finalnych do zastosowań przemysłowych: od projektowania CAD pod druk z podporami, przez precyzyjny druk, po efektywne usuwanie podpór i niezbędne narzędzia. Dołączamy również listy kontrolne do wydruku, które usprawnią przepływ pracy.

Dlaczego podpory są potrzebne w druku 3D dla przemysłu?

Zanim przejdziemy do najlepszych praktyk, kluczowe jest zrozumienie, dlaczego podpory są często niezbędne w wydrukach 3D klasy przemysłowej:

- Podparcie nawisów: zapobiega zapadaniu się cech skierowanych w dół podczas drukowania.

- Mostowanie: tworzy podstawę przy drukowaniu poziomych przęseł między dwiema krawędziami.

- Stabilizacja złożonych geometrii: kotwi skomplikowane lub wysokie struktury, ograniczając paczenie i przewracanie w trakcie budowy.

- Zarządzanie termiką: może pomagać w odprowadzaniu ciepła i zapobiegać deformacjom w określonych materiałach i geometriach.

Najlepsze praktyki: przewodnik krok po kroku

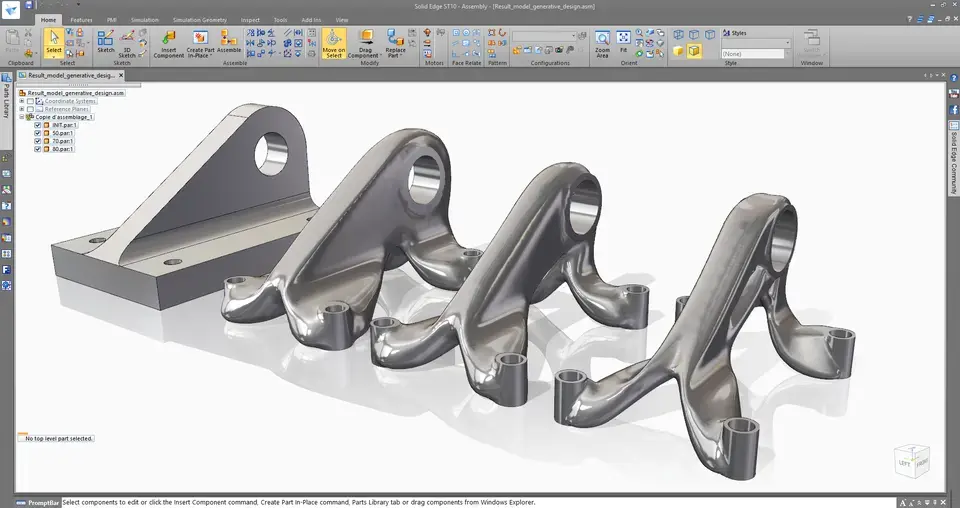

1) Projekt CAD pod zoptymalizowane generowanie podpór

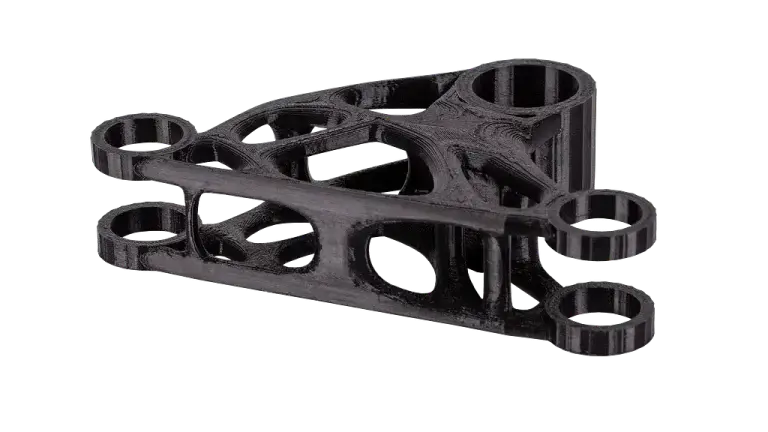

Podstawą sprawnego zarządzania podporami są decyzje projektowe. Podpory są pomocne, ale nieidealne—zużywają materiał, wydłużają czas i bywają kłopotliwe w usuwaniu. Często można ich uniknąć, zmieniając orientację modelu na stole, dzieląc go na elementy lub modyfikując geometrię, by usunąć duże nawisowe powierzchnie. Niewielka zmiana projektu potrafi całkowicie wyeliminować podpory bez wpływu na funkcję części.

- Minimalizuj kąty nawisów: dąż do kątów samonośnych (zwykle ≤45° względem platformy). Fazowania i delikatne pochylenia wyraźnie redukują liczbę podpór.

- Przemyśl orientację części: ustaw model tak, by ograniczyć obszary wymagające podpór; jednocześnie pamiętaj o kierunkach wytrzymałościowych i o tym, by podpory nie dotykały powierzchni krytycznych estetycznie.

- Dodawaj cechy samonośne: wewnętrzne żebra/gussety zapewniają podparcie od środka i zmniejszają potrzebę podpór zewnętrznych.

- Planuj punkty styku: lokuj podpory na powierzchniach mniej krytycznych i łatwiej dostępnych; unikaj koncentracji naprężeń przy odrywaniu.

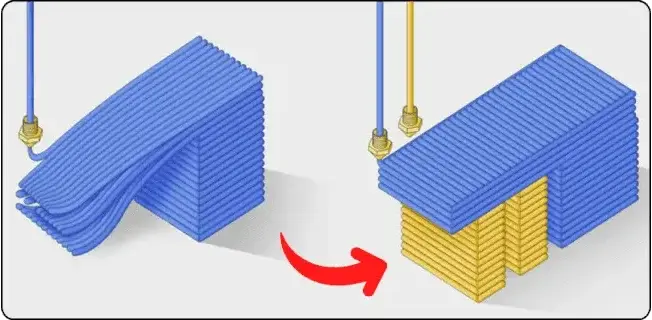

- Rozsądnie używaj narzędzi slicera: Większość slicerów automatycznie wykrywa miejsca wymagające podpór. Eksperymentuj z ustawieniami:

- Support angle: próg kąta wymagającego podpory.

- Support density: niższa gęstość oszczędza materiał i ułatwia demontaż, ale osłabia podparcie ciężkich nawisów.

- Support pattern: wzory (prostokątny, trójkątny, gyroid) różnią się sztywnością i łatwością odrywania—dobierz do materiału i geometrii.

- Air gap / support interface: mikroszczelina między podporą a częścią ułatwia demontaż; dobieraj odległość do materiału, by uniknąć uszkodzeń.

- Support type & placement: Najczęstsze są pionowe kolumny z platformy; część slicerów ma też „drzewiaste” podpory dotykające tylko miejsc krytycznych—zwykle łatwiejsze do usunięcia i zostawiają mniej śladów. Uważaj na podpory wewnętrzne—ich demontaż jest trudny i bywa destrukcyjny dla powierzchni.

2) Precyzyjny druk 3D z podporami

Sam proces druku w dużym stopniu determinuje łatwość i skuteczność usuwania podpór.

- Kalibracja drukarki: dobrze skalibrowany system Omni3D = powtarzalna ekstruzja i adhezja warstw, czyli przewidywalne zachowanie podpór.

- Optymalizacja parametrów: dostosuj prędkość, wysokość warstwy i ekstruzję do zaleceń materiałowych i wymagań części; złe ustawienia mogą „przyspawać” podpory.

- Materiał podporowy (dual-extrusion): rozważ rozpuszczalne podpory; rozpuszczają się bez ręcznego odrywania. Zapewnij kompatybilność materiału bazowego i podporowego.

- Nadzór procesu: obserwuj pierwsze warstwy podpór i ich przyczepność do stołu; problemy na starcie potrafią przerwać wydruk.

3) Efektywne i bezpieczne usuwanie podpór

Ten etap wymaga cierpliwości, właściwych narzędzi i metodyki.

- Ostudź część: pozostaw ją do wyrównania temperatur w komorze, a potem poza drukarką. Demontaż „na ciepło” grozi deformacją, zwłaszcza przy materiałach miękkich.

- Zdejmuj „masę” ręcznie: delikatnie odłamuj większe fragmenty podpór, stosując powolny, kontrolowany nacisk.

- Używaj dedykowanych narzędzi: różne narzędzia ułatwiają czyste i precyzyjne usuwanie podpór.

- Cęgi boczne / precyzyjne obcinaki: świetne do cięcia cienkich żeber podpór blisko powierzchni; wybieraj ostrza ostre i skośne.

- Skrobaki / noże malarskie / szpachelki: do podważania podstaw podpór; preferuj tworzywo lub miękkie metale, by nie rysować powierzchni.

- Szczypce wydłużone: dobre do chwytania i skręcania drobnych elementów podpór.

- Miniszlifierka z drobnymi frezami/pilnikami: do precyzyjnego usuwania w ciasnych miejscach; niskie obroty i ostrożność.

- Opalarka (z wielką ostrożnością): lekkie podgrzanie może zmiękczyć materiał podpór i ułatwić demontaż; wysokie ryzyko deformacji—najpierw test na obszarach niekrytycznych.

- Pracuj metodycznie: usuwaj podpory warstwa po warstwie lub sekcjami, obserwując punkty styku.

- Trudne strefy: używaj narzędzi specjalnych lub zaprojektuj w CAD „ofiarnicze” mostki ułatwiające odłamywanie.

- Rozpuszczalne podpory (dual-extrusion): zanurz część w odpowiednim roztworze zgodnie z wytycznymi producenta materiału podporowego i na zalecany czas. Zapewnij dobrą wentylację i środki ochrony przy pracy z rozpuszczalnikami. Delikatna agitacja przyspiesza proces. Po rozpuszczeniu dokładnie opłucz część czystą wodą.

4) Postprocessing dla gładkiego wykończenia:

Nawet przy ostrożnym demontażu mogą pozostać drobne ślady; postprocessing pozwala je zredukować:

- Szlifowanie: używaj papieru o coraz drobniejszej gradacji—od wyższej do bardzo drobnej, dla gładkiego wykończenia.

- Pilniki: przy uporczywych „grzybkach” i do dopracowania krawędzi po podporach.

- Wygładzanie chemiczne (zależne od materiału): np. ABS można wygładzać oparami; wymaga to jednak odpowiedniego sprzętu i rygoru BHP.

Materiały podporowe Omni3D

Nasze portfolio materiałów przemysłowych zaprojektowano tak, by bezproblemowo współpracowało z drukarkami Omni3D.

Oferujemy materiały podporowe zoptymalizowane pod różne polimery inżynierskie i wysokowydajne, co zapewnia kompatybilność i łatwe usuwanie. Szczegółowe rekomendacje znajdziesz w naszym sklepie.

Bezpieczeństwo przede wszystkim!

Zawsze dbaj o bezpieczeństwo podczas usuwania podpór. Noś środki OHP (okulary, rękawice), by chronić się przed ostrymi narzędziami i odłamkami. Zapewnij dobrą wentylację, zwłaszcza przy pracy z chemikaliami lub opalarką.

Wnioski: opanowanie podpór = sukces przemysłowy

Skuteczne zarządzanie podporami to kluczowa kompetencja w druku przemysłowym. Łącząc przemyślane projektowanie CAD, precyzyjny druk, metodyczne usuwanie podpór i właściwy postprocessing, będziesz konsekwentnie uzyskiwać wysoką jakość powierzchni i dokładność wymiarową na systemach Omni3D. Doświadczenie i znajomość materiałów są bezcenne—eksperymentuj z ustawieniami i technikami, by znaleźć optymalne rozwiązania dla swoich aplikacji.

Pobierz listy kontrolne do zarządzania podporami

Chcesz zrewolucjonizować swój proces? Skontaktuj się z zespołem sprzedaży Omni3D, aby poznać nasze rozwiązania i otrzymać ofertę dopasowaną do Twoich potrzeb.