Rotor do bez-pulsacyjnego gazomierza CGR-05

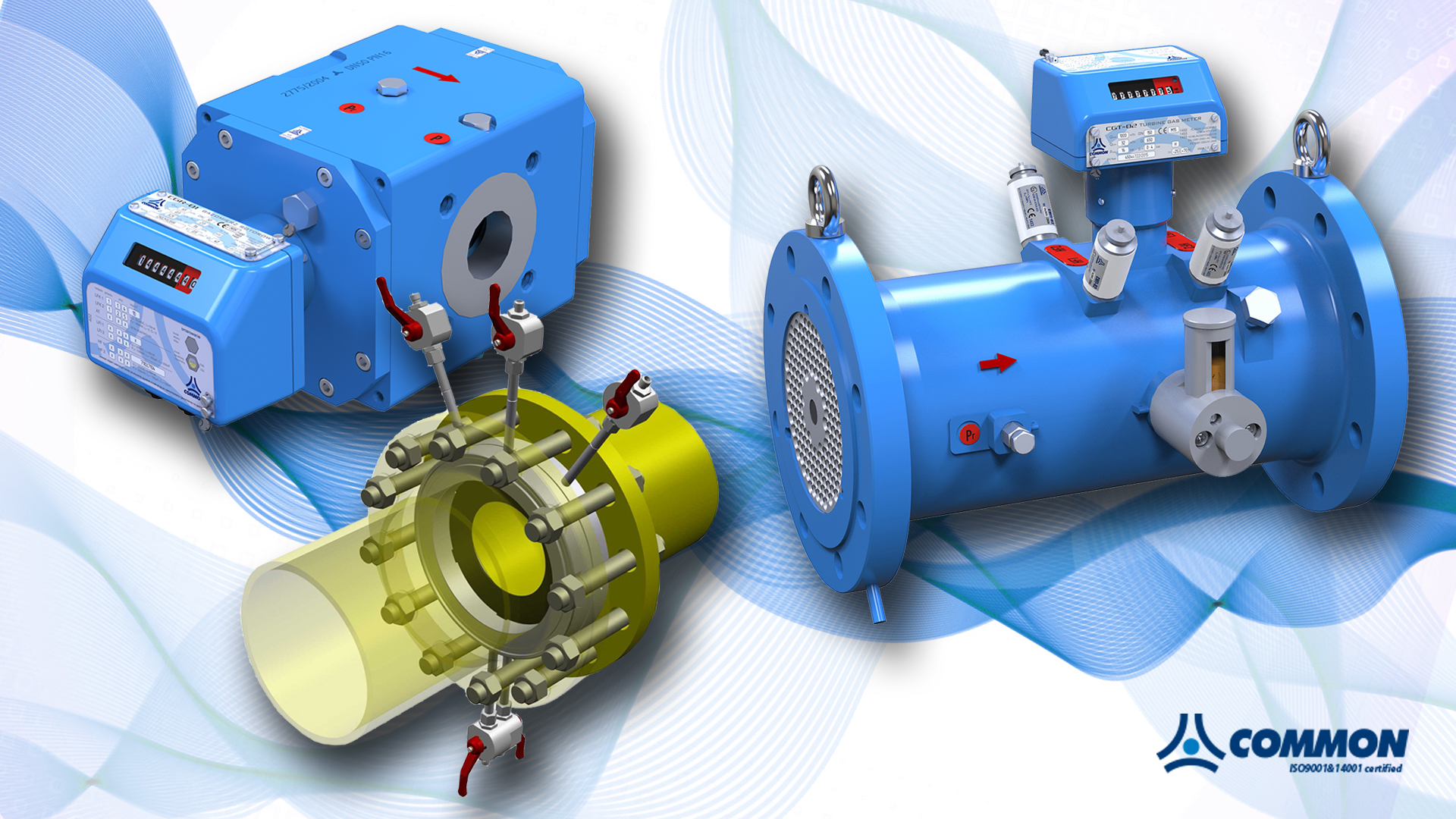

Common S.A jest polską firmą inżynierską z 35-letnim doświadczeniem w projektowaniu oraz produkcji wysokiej jakości przemysłowych urządzeń i systemów opomiarowania gazu. Produkty spełniają wszelkie wymagania obowiązujących w gazownictwie norm i charakteryzują się wysoką precyzją pomiarową, przez co cieszą się uznaniem klientów na całym świecie. Common S.A. jest jedną z nielicznych firm, gdzie dane produkty powstają kompleksowo - od pomysłu do wyrobu gotowego. Głównym motorem napędowym firmy w zakresie rozwoju technicznego są działy badawczo rozwojowe, gdzie powstaje wiele innowacyjnych pomysłów i idei. Pomysły te często w drodze analiz, projektowania, prototypowania 3D, skomplikowanej produkcji i montażu przeobrażają się w innowacyjne urządzenia pomiarowe.

Wyzwanie

Zwiększone oczekiwania klientów w zakresie urządzeń pomiarowych i bardziej restrykcyjne normy środowiskowe skłoniły firmę do podjęcia wyzwania ograniczenia hałasu generowanego przez objętościowe urządzenia pomiarowe – gazomierze rotorowe. Ponadto wymagane było nieszablonowe rozwiązanie, które pozwoliłoby na uzyskanie ochrony patentowej i umożliwiłoby pozyskanie nowych rynków.

Do realizacji przedsięwzięcia, ze względu na dużą liczbę testów, konieczne stało się znalezienie nowej technologii, która pozwoliłaby na niskokosztowe wykonanie skomplikowanych prototypów o wysokiej dokładności wymiarowej <0,1 mm. Tradycyjne metody okazały się zbyt kosztowne i nie oferowały zadowalających dla firmy efektów. Cykloidalny profil zewnętrzny był niezwykle trudny do wykonania na obrabiarce, a ażurowa struktura wewnętrzna w kształcie plastra miodu okazała się niemożliwa do uzyskania.

Aplikacja

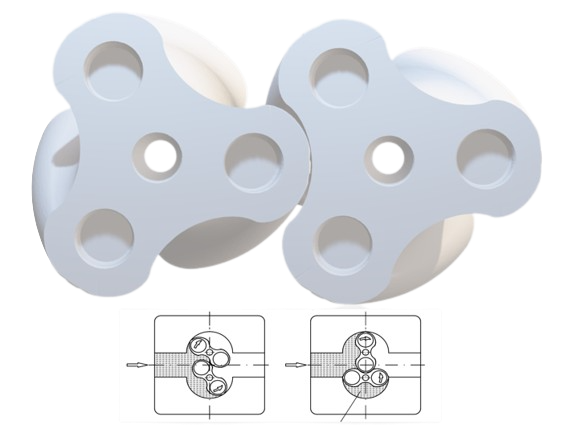

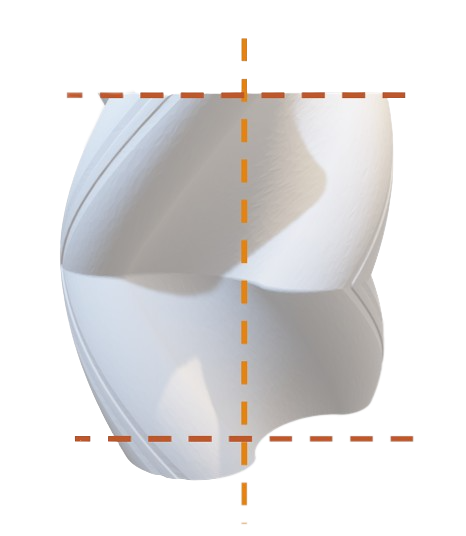

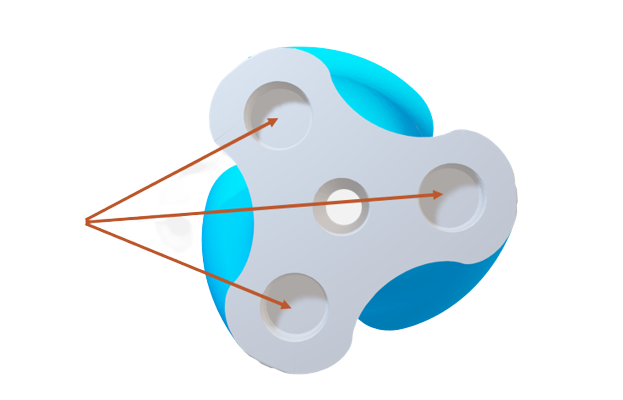

Dzięki posiadanemu doświadczeniu i wiedzy technicznej firma Common S.A stworzyła bez-pulsacyjny, cichy gazomierz rotorowy o wysokich parametrach pomiarowych. Rozwiązaniem okazało się wytworzenie pary skręconych śrubowo rotorów w formie daszkowej przekładni o profilu cykloidalnym, współpracujących ze sobą w zamkniętej komorze pomiarowej. Uzyskano dzięki temu bez-pulsacyjne urządzenie objętościowe z eliminacją sił osiowych na wałach rotorów – idealne rozwiązanie, zapewniające komfortową eksploatację i wysoką trwałość.

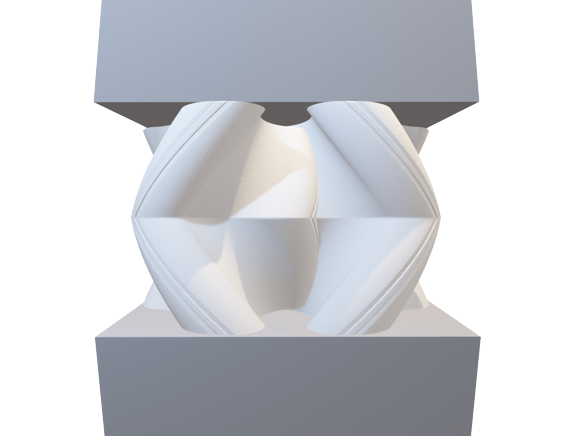

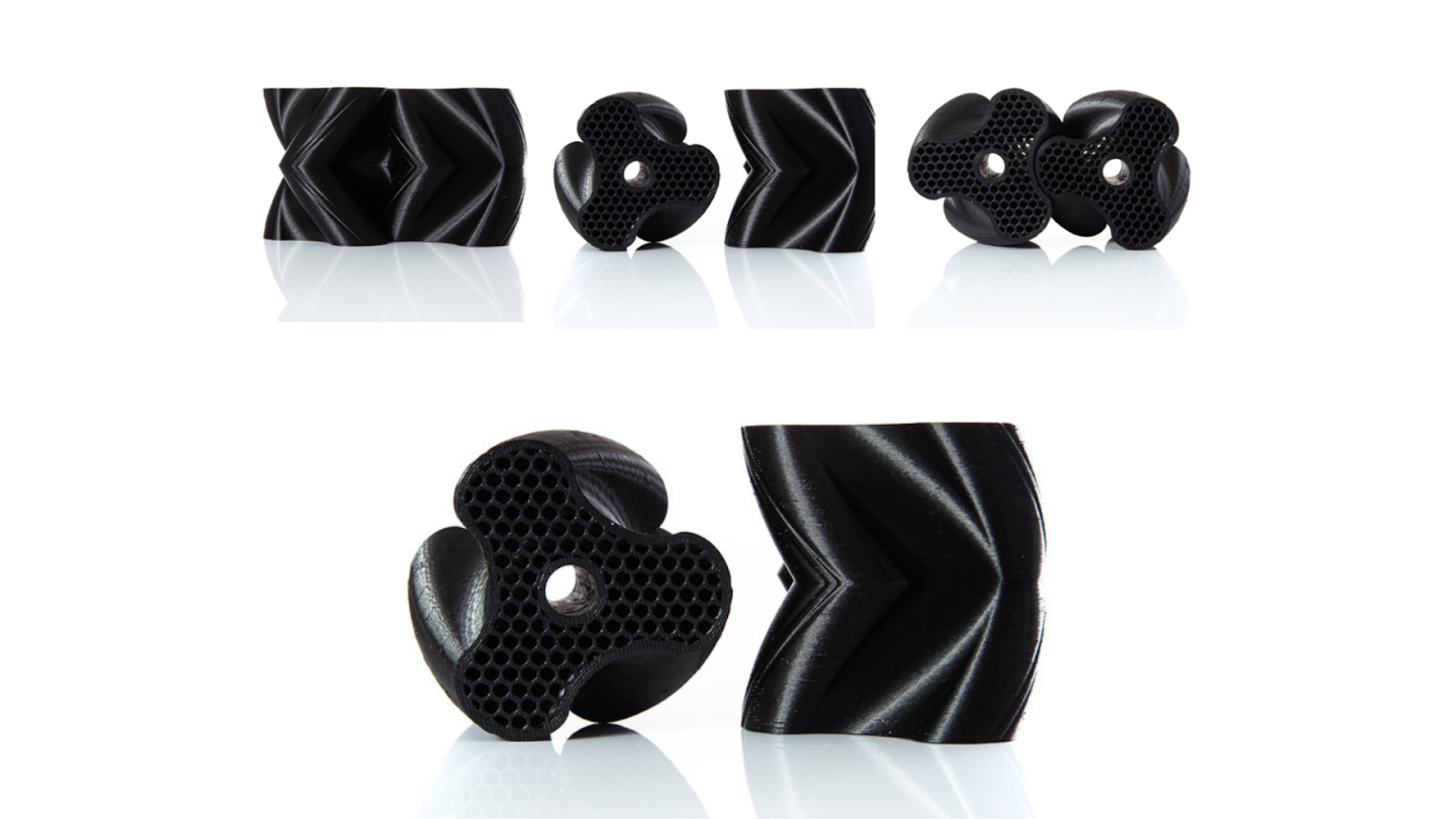

Produkcja urządzenia wymagała jednak bardzo wysokiej dokładności wymiarowej, a jego złożona geometria powodowała, iż była możliwa do wytworzenia wyłącznie za pomocą druku 3D. Przeprowadzone przez firmę analizy pokazały, że idealne do tego typu aplikacji będzie wykorzystanie technologii FDM. Wyzwanie dla firmy Common S.A stanowił jednak dobór drukarki 3D, która zapewniłaby dokładność wymiarową odwzorowywania powierzchni poniżej 0,1 mm i dałaby możliwość uzyskania równoległości płaszczyzn w kierunku osiowym poniżej 0,05 mm.

Wybrane założenia projektowe drukowanych elementów:

1.Dwie części obracają się, nie dotykając się wzajemnie – 0,1 mm odstępu między częściami.

2. Części połączone są górną i dolną obudową – 0,1 mm odstępu między częściami a obudową.

3. Górna i dolna powierzchnia są prostopadłe do osi centralnej.

4. Cała powierzchnia zewnętrzna nie odchyla się od osi o więcej niż 0,08 mm.

5. Otwory pozycjonowane są z dokładnością do 0,05 mm.

Rozwiązanie

Po testach wielu maszyn i wydrukach referencyjnych od czołowych producentów drukarek 3D okazało się, że przemyślana konstrukcja Factory 2.0 (OmniNOVA) połączona z precyzyjnie ustawionymi osiami o bezluzowych napędach śruba-nakrętka może sprostać wyzwaniu.

“Projekt był wymagający nie tylko pod kątem projektowania, ale również dla samej drukarki. Musieliśmy opracować specjalny wydruk testowy oraz proces kalibracji w celu upewnienia się, że końcowy wydruk rotora będzie spełniał bardzo wysokie wymagania co do precyzji wymiarowej. Wiele osób rozumie dokładność poprzez spełnienie wymagań dotyczących wymiarów liniowych w osiach X, Y i Z. Jednak w środowisku przemysłowym wymaga się czegoś więcej, tam ważna jest odchyłka wymiarowa na całej powierzchni obiektu. Kluczowe w osiągnięciu końcowego sukcesu były takie systemy drukarki Factory 2.0 jak: automatyczne ustawianie prostopadłości osi X i Y, automatyczne poziomowanie platformy i precyzyjne wykonane osie z napędami śrubowymi.” – Krzysztof Kardach, Technolog Druku 3D w Omni3D

Przygotowanie profilu pod zastosowany materiał było już tylko formalnością. Ze względu na specyfikę aplikacji do druku wykorzystany został materiał PET-G ESD, który przeznaczony jest do drukowania elementów urządzeń elektronicznych narażonych na uszkodzenie w wyniku działania wyładowań elektrostatycznych. W wypadku urządzeń pomiarowych dla gazów łatwopalnych kluczowe jest zapobieganie powstawaniu wyładowań elektrostatycznych w celu uniknięcia zagrożenia wybuchem. Filamenty ESD, dzięki specjalnym dodatkom rozpraszają gromadzące się ładunki i zapobiegają powstawaniu wyładowań. Ponadto materiał dzięki swojej wysokiej udarności gwarantuje wysoką trwałość i wytrzymałość. Zoptymalizowany kod pozwolił na wydruk pojedynczego rotora w czasie poniżej 4h.

Wydruk finalny rotorów

Wydruk finalny rotorów

Efekt

Efektem szeroko zakreślonej współpracy z Omni3D, było relatywnie szybkie i 5-krotnie tańsze wytwarzanie precyzyjnych rotorów z PET-G ESD. Aktualnie firma Common S.A wykorzystuje kilka systemów Omni3D, na których prowadzona jest produkcja seryjna.

Ponadto, wykonanie niezbędnych badań pozwoliło firmie na wystąpienie z wnioskiem o zastrzeżenie patentowe do Europejskiego Urzędu Patentowego, dzięki czemu uzyskano dziesięcioletnią ochronę patentową na zaprojektowane urządzenia. Common S.A kontynuuje badania w celu rozszerzenia możliwości aplikacji do pomiarów gazu na wysokim ciśnieniu. Gazomierz rotorowy CGR-05 otrzymał medal na XII Targach Techniki Gazowniczej EXPO-GAS 2023.

Prototypowe zespoły pomiarowe: z lewej zespół pomiarowy pulsacyjny, z prawej zespół pomiarowy

Prototypowe zespoły pomiarowe: z lewej zespół pomiarowy pulsacyjny, z prawej zespół pomiarowy

bez-pulsacyjny z rotorami wydrukowanymi na Factory 2.0 (OmniNOVA)

Przekrój gazomierza CGR-05