Zwiększanie wytrzymałości drukowanych części 3D z wykorzystaniem podziału modelu i optymalizacji orientacji – Diehl Controls

Firma Diehl Control zwróciła się do nas z wyzwaniem druku 3D modelu wymagającego wysokiej wytrzymałości w wielu osiach. Standardowe podejście do drukowania tej konkretnej części okazało się jednak niewystarczające.

Wyzwanie

Według uzyskanych informacji część była bardzo podatna na pękanie na wiele kawałków w przypadku upuszczenia lub innego nieostrożnego użytkowania. Wyzwanie to wynika z jednej z istotnych wad części drukowanych w 3D – są one z natury anizotropowe. W rezultacie części mogą wykazywać wyższą wytrzymałość w określonych kierunkach, podczas gdy inne mogą być słabsze i bardziej podatne na uszkodzenia. Ograniczenie to stanowi wyzwanie podczas projektowania i drukowania komponentów, które wymagają spójnych i jednolitych właściwości mechanicznych we wszystkich kierunkach.

Identyfikacja możliwych punktów awarii

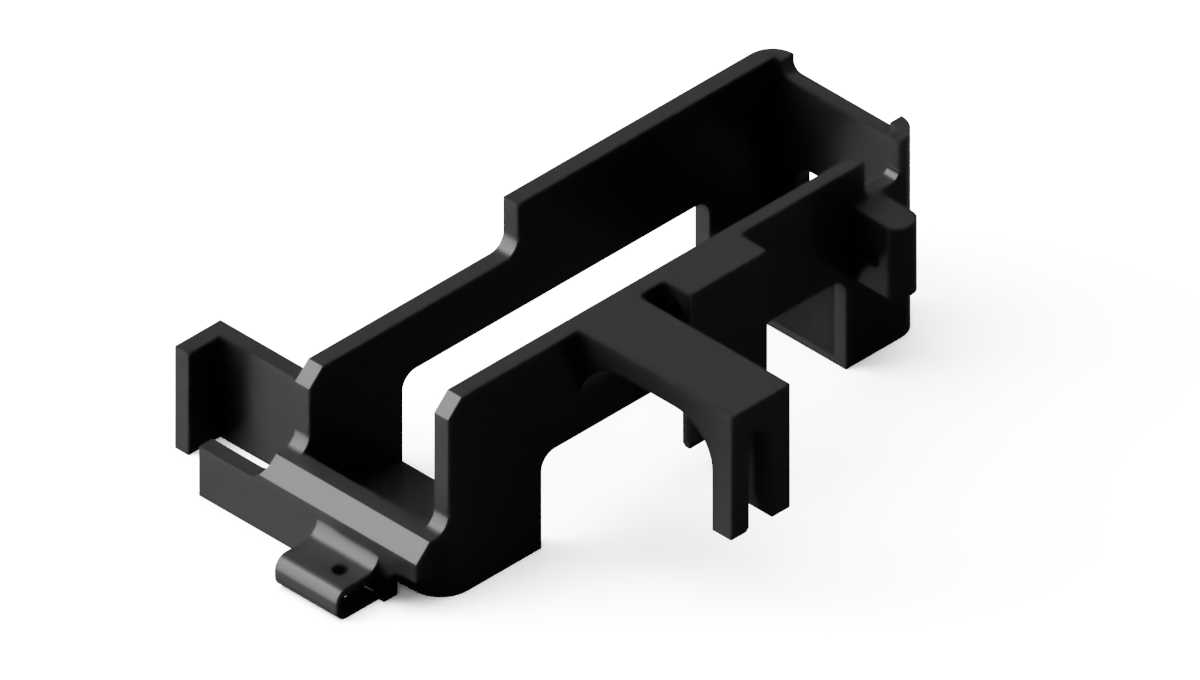

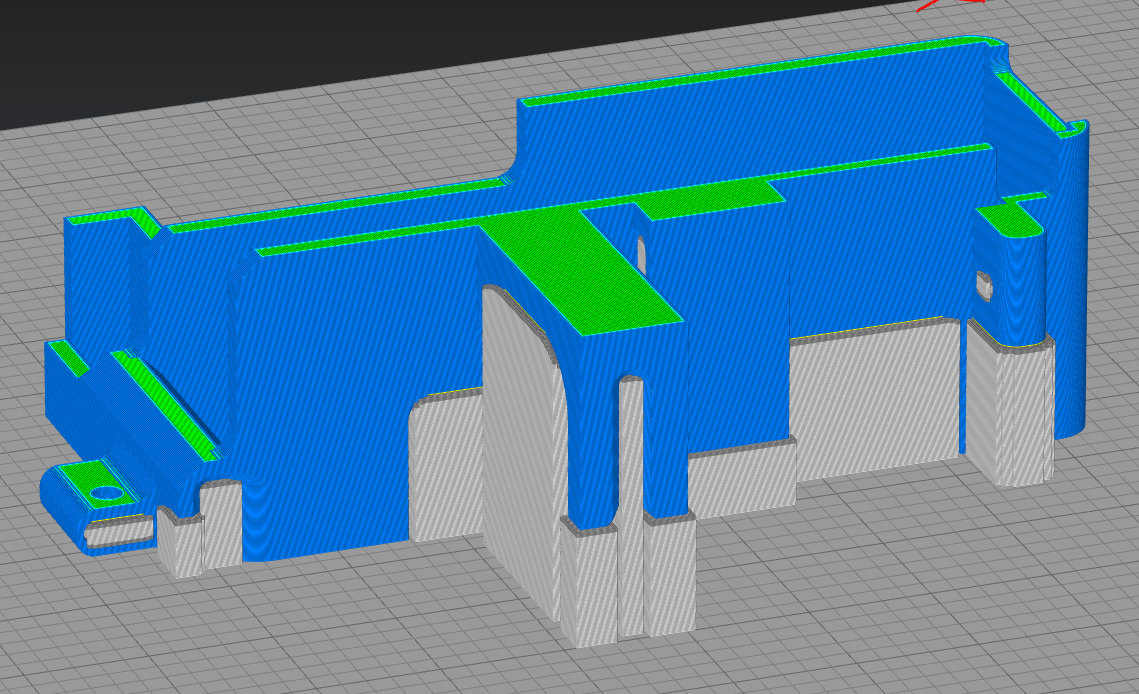

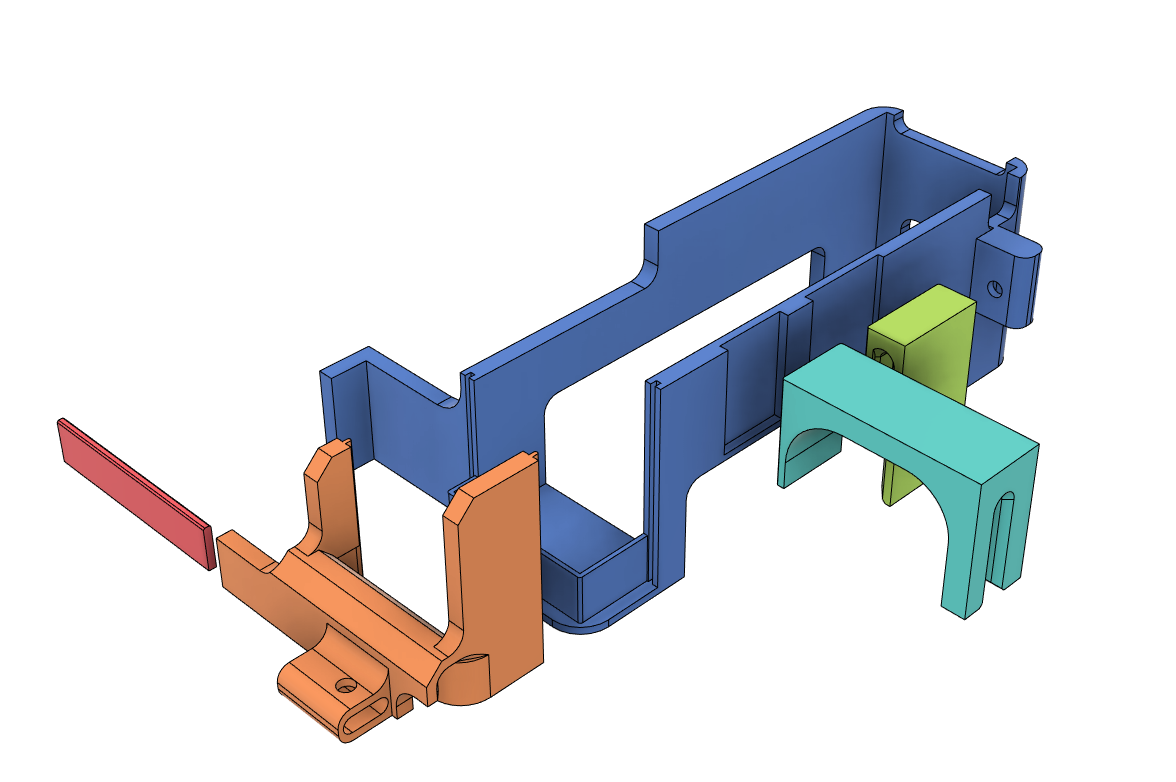

Aby zidentyfikować możliwe słabe punkty części, musieliśmy najpierw określić optymalną orientację części. Ustaliliśmy, że orientacja pokazana powyżej zapewnia najlepszą równowagę między minimalizacją ilości struktur wspierających przy jednoczesnej maksymalizacji ogólnej wytrzymałości modelu. Alternatywnie, model mógłby zostać wydrukowany do góry nogami, jednak taka orientacja wymagałaby większej ilości struktur podporowych, a co za tym idzie, pochłonęłaby więcej czasu i materiału.

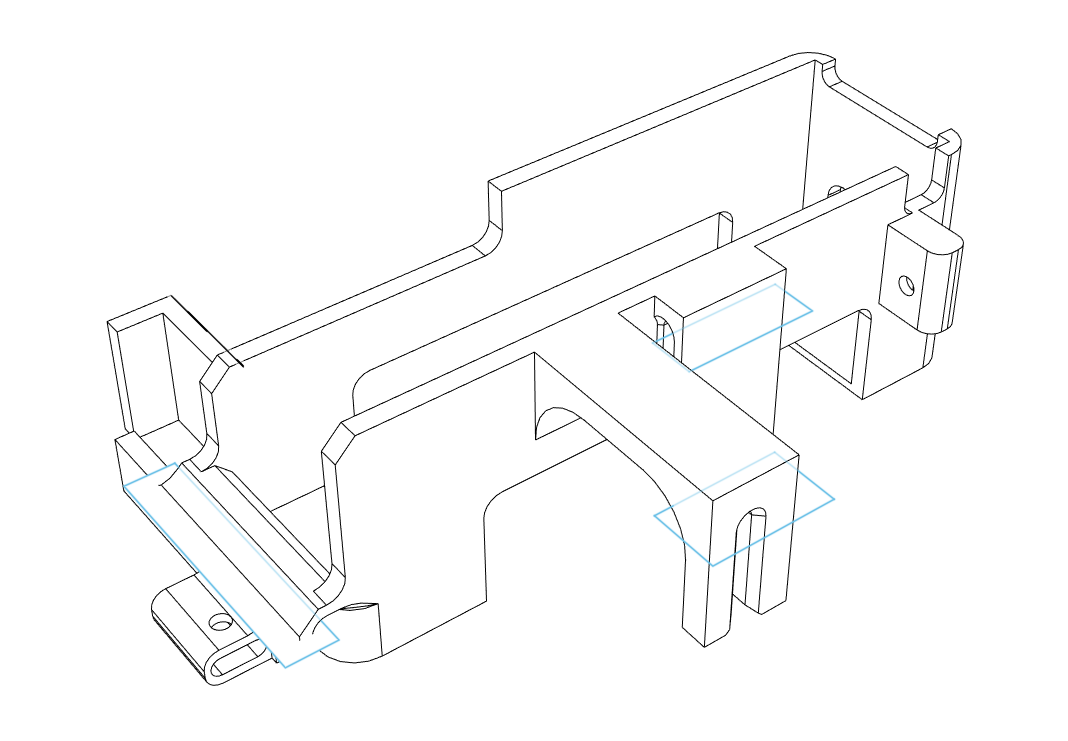

Taka orientacja, choć optymalna przy standardowym podejściu, wprowadza słabe punkty wzdłuż linii warstw w miejscach o niewielkiej powierzchni przekroju, jak widać na powyższej grafice.

Rozwiązanie

Zamiast drukować cały model jako jeden, zdecydowaliśmy się podzielić go na mniejsze części i wydrukować je osobno. Ważną częścią tego etapu było zaprojektowanie połączeń i tolerancji w celu zapewnienia dokładnego montażu po wydrukowaniu.

Takie podejście pozwoliło nam zoptymalizować orientację i wytrzymałość każdej części bez konieczności wypracowywania kompromisu.

Druk i montaż

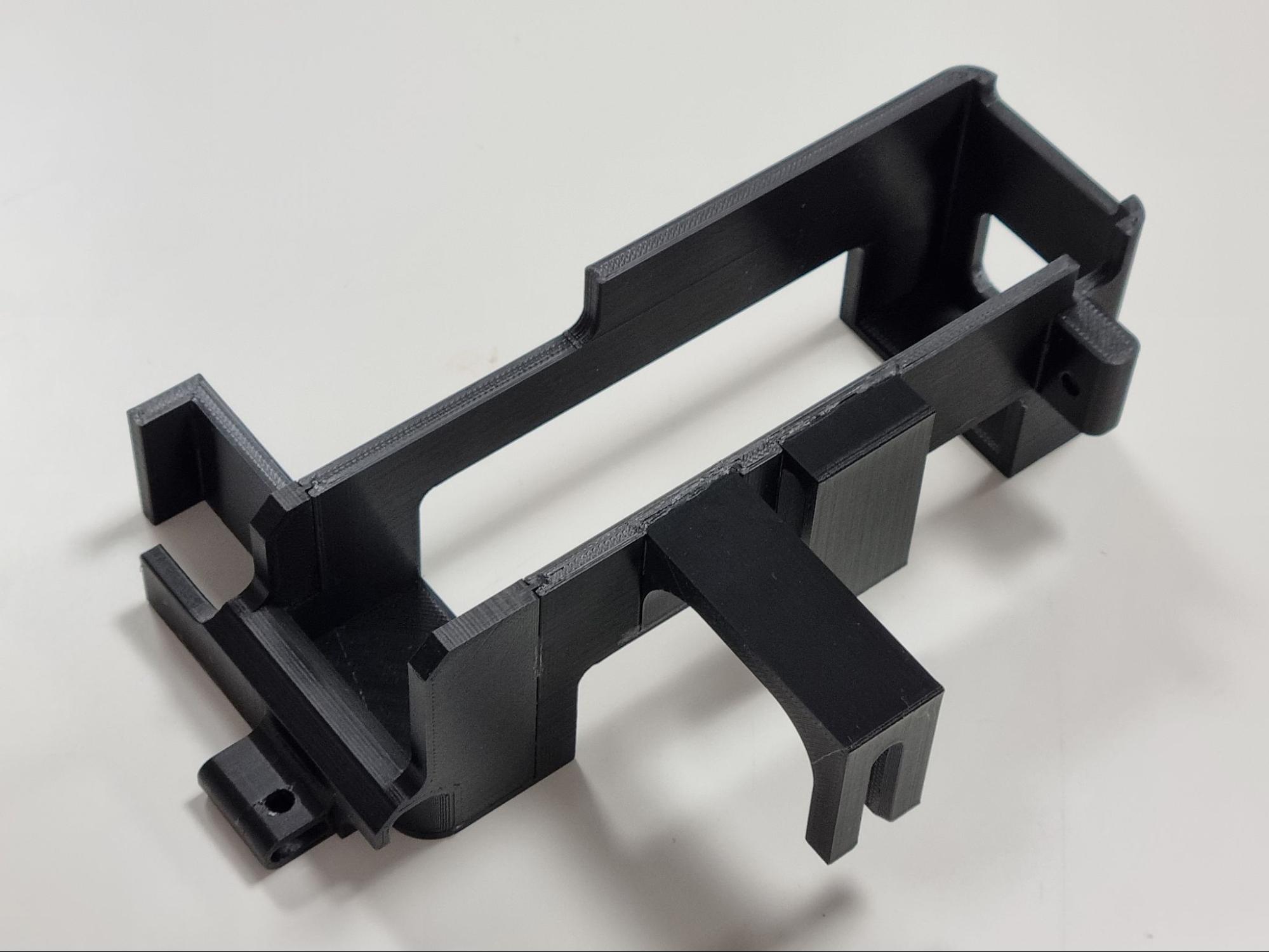

Wszystkie części zostały wydrukowane na maszynie Omni Tech przy użyciu ABS ESD firmy Kimya (zgodnie z wymaganiami zastosowania) ze strukturą podporową HIPS-20. Po usunięciu podpór model został złożony w całość przy użyciu inżynieryjnego kleju ARALDITE® 2000.

Podczas testów, gotowy model wykazał zwiększoną wytrzymałość w uprzednio zidentyfikowanych słabych punktach, a czas drukowania w większości nie uległ zmianie. Całkowity czas drukowania wyniósł 10:50 godzin, a gotowy element ważył 109.12 g (nie uwzględniając struktur podporowych).

Projekt obejmujący modyfikację części, drukowanie i montaż został ukończony przez naszego Technologa Druku 3D Bartosza Liberskiego.