Rebranding Omni3D – zmiany dla lepszej jakości

Omni3D od początku swojej działalności zawsze dążyło do sprostania rosnącym wymaganiom użytkowników. Nie inaczej jest w roku 2023. Dla naszych klientów, zarówno obecnych, jak i tych przyszłych postanowiliśmy odnowić cały asortyment przemysłowych rozwiązań. Proces ten trwał przez znaczną część 2022 roku – gdzie przeprowadziliśmy dziesiątki prób, testując rozwiązania rynkowe i nasz know-how, tak aby zoptymalizować urządzenia do stopnia, który pozwoli maksymalnie wykorzystać technologię FDM. Skupiliśmy się przede wszystkim na zoptymalizowaniu aspektów technicznych i technologicznych drukarek. Zmiany, które wprowadzamy w urządzeniach, mają na celu polepszenie parametrów pracy, bezpośrednio wpływając na jakość, szybkość i stabilność wydruków.

”Idziemy z duchem czasu. Stale rozwijająca się technologia narzuca szybkie tempo, na które my, konstruktorzy z Omni3D odpowiadamy dynamicznie. Na nowo definiujemy nasze produkty, które spełniają oczekiwania zmieniającego się świata. Co więcej, skupiamy się nie tylko na poprawie działania maszyn, ale również na komforcie użytkowania” – Radosław Krupka, Konstruktor Omni3D

Zdecydowaliśmy się również na zmianę nazewnictwa naszych drukarek. Z jednej strony pozwoli to odróżnić poprzednie urządzenia od tych produkowanych w nowym wydaniu, a z drugiej wpłynie korzystnie na ich spójny wizerunek i rozpoznawalność brandu.

“Problemem, przed którym obecnie stoimy, jest rozpoznawalność marki na światowym rynku. Spełniamy naszą obietnicę poprzez dostarczanie najlepszych rozwiązań, jednak wciąż nie są one rozpoznawalne wśród szerszej publiczności. Oprócz narzędzi marketingowych, które zaczęliśmy regularnie wykorzystywać do zwiększania świadomości marki, istnieje również konieczność ujednolicenia nazw produktów. Chcemy agregować produkty przemysłowe, zarówno te aktualne, jak i nowe”. – mówi Paweł Robak, CEO Omni3D.

Poniżej opisujemy najważniejsze wprowadzone modyfikacje.

Omni3D Factory 2.0 – poznaj Omni NOVA

Factory 2.0 to nasz pierwszy model przemysłowej drukarki 3D, który powstał w 2016 r. Od tego czasu drukarka przeszła modyfikację, jednak jej najnowsza wersja, czyli Omni NOVA to praktycznie całkowicie zmieniona maszyna, bazująca na najnowszych rozwiązaniach technicznych.

- Konstrukcja zewnętrzna – drukarka przeszła gruntowną zmianę, upodabniając się wizualnie do Factory 2.0 NET.

- Elektronika – poprzednia wersja drukarki pracowała na elektronice i podzespołach znanych od wielu lat. W ostatnim czasie napotkaliśmy jednak trudności w zapewnieniu ciągłości dostaw. Chcąc zminimalizować ewentualne ryzyko i zabezpieczyć dostawy tych urządzeń w przyszłości – elektronika została zmieniona na podobną do pozostałych urządzeń. Jednak zmiana ta nie dotyczy tylko kwestii bezpieczeństwa. Elektronika z poprzedniej wersji nie pozwalała nam już na dalszy rozwój. Od strony technicznej, zastosowanie nowych podzespołów elektronicznych gwarantuje ciągły progres produktu. Na obecnym poziomie – maszyna zapewnia wyższą jakość przy zwiększonej wydajności.

- Stół i osie – poprzednia wersja, zaprojektowana w 2016 roku wraz z drobnymi zmianami wykorzystywana była w tych drukarkach do 2022. Teraz postanowiliśmy zoptymalizować całość systemu i wprowadzić grzałkę dwustrefową, co wprost proporcjonalnie przekłada się na wzrost efektywności i minimalizuje ryzyko wystąpienia zjawisk niepożądanych.

„Ta standaryzacja i ewolucja linii produktów oraz samej marki idzie w parze z tym, z czym od początku polegamy na Omni3D: projektowaniu i budowaniu drukarek, które są niezawodne, trwałe i zapewniają coraz lepszą jakość druku. Znając pozytywne opinie naszych klientów korzystających z drukarek Omni3D, nie mogę się doczekać osiągów tej nowej linii.” – Cyril Liotard, właściciel ERM Automatismes

Jesteśmy zachwyceni, że Omni3D idzie do przodu z nowym brandingiem ich linii produktowej. Wszyscy nasi Klienci, którzy zakupili sprzęt Omni3D, cieszą się wysoką precyzją i powtarzalną jakością modeli, którą można znaleźć tylko w urządzeniach kosztujących znacznie więcej. Strategia otwartej platformy materiałowej, którą stosuje Omni3D, zapewnia, że nasi klienci mogą być na bieżąco z najnowszymi osiągnięciami w dziedzinie materiałoznawstwa. Dzięki temu mogą mieć niższe koszty operacyjne. Nowy branding przyczyni się do wzrostu świadomości, dzięki czemu więcej użytkowników urządzeń addytywnych będzie mogło zapoznać się z wyjątkową wartością tych produktów. – Joe Rocca, CEO DELRAY Systems (Reseller Omni3D – USA)

Omni3D Factory 2.0 NET – to teraz Omni TECH

W tym urządzeniu dokonaliśmy najwięcej zmian od początku produkcji, przenosząc je na nowy poziom technologiczny i odpowiadając na potrzeby użytkowników.

- Stół – dzięki zastosowaniu grzałki dwustrefowej zapewnione jest równomierne grzanie stołu na całej jego powierzchni. Wpływa to na wzrost adhezji, co przekłada się na lepsze odwzorowanie geometrii modelu i minimalizację takich zjawisk jak np. skurcz materiałowy. Wraz z nowym grubszym szkłem daje to możliwość drukowania dużych elementów i ich lepszą adhezję. Pozwoliło to znacząco podwyższyć bezpieczeństwo drukowania i zwiększyć jego przewidywalność.

- System czyszczenia głowic – teraz to nie tylko większy pojemnik, ale przede wszystkim zastosowanie szczotek na dwóch poziomach, co zapewnia bezpieczne oczyszczanie obu głowic.

- Elektryka – nowa funkcjonalność stołu determinuje zmianę systemu elektrycznego, który będzie jeszcze bardziej bezpieczny i stabilny.

- Optymalizacja osi X – moduł osi X został usztywniony, przez co zwiększyła się jego stabilność, zmniejszając efekt “ghostingu” i poprawiając jakość finalnych wydruków.

- Wykrywanie głowic – nowy system ogranicza awaryjność głowic do minimum oraz uodparnia maszynę na możliwe błędy użytkownika, ograniczając np. maksymalną temperaturę, do której można rozgrzać głowicę.

- Poprawa izolacji komory druku – poprawa izolacji komory drukowania od elektroniki pozwala na lepsze zrównoważenie temperatur a także skraca czas nagrzewania komory roboczej i pozwala skuteczniej chłodzić elektronikę drukarki. W połączeniu z trybem pracy grzałki komory polegającym na utrzymywaniu stałej temperatury – zmniejszamy zużycie prądu i zwiększamy żywotność samej grzałki.

- Wydruk z USB – pełna integracja portów USB i SD w celu poprawienia funkcjonowania i komfortu użytkowania maszyny.

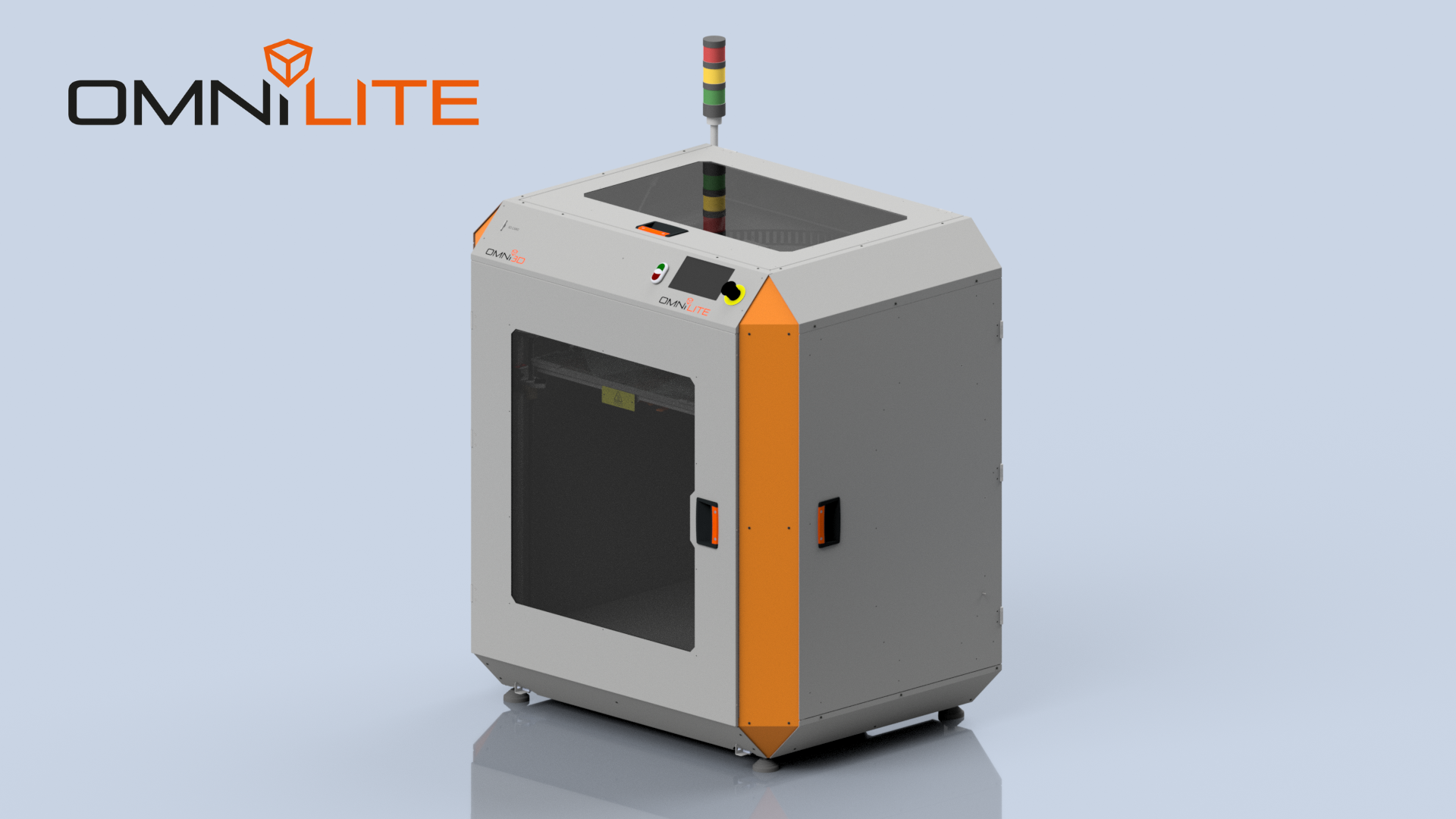

Omni500 LITE – od teraz Omni LITE

Omni LITE to drukarka, która przeszła najmniej zmian. Jednak z perspektywy jakości drukowania są one znaczące dla użytkownika i jego finalnych wydruków.

- Stół – maszyna została wyposażona w nowe szkło o większej grubości. Pozwala to na zminimalizowanie ryzyka wystąpienia skurczu materiałowego przy jednoczesnym poprawieniu adhezji. Całość zapewnia możliwość drukowania dużych elementów na całej powierzchni stołu bez utraty geometrii. Zaimplementowaliśmy także dwustrefową grzałkę, co bezpośrednio przekłada się na zwiększenie efektywności i redukcję ryzyka wystąpienia zjawisk niepożądanych.

- Omni3D Air Circulation™ – został wprowadzony nasz autorski system obiegu powietrza. Stała temperatura w całej objętości komory roboczej pozwala na uzyskanie wyższej jakości drukowanych detali. Przez słowo „jakość” należy rozumieć dokładniejsze odwzorowanie geometrii, zgodnej z modelem trójwymiarowym. Znajduje to zastosowanie przy drukowaniu z materiałów o znacznym skurczu materiałowym. Niekontrolowane spadki temperatury otoczenia powodują podwinięcia materiału, wybrzuszenia, odchylenia itp. Wyrównanie temperatury otoczenia do wartości optymalnej dla danego materiału pozwala znacznie zredukować lub całkowicie wyeliminować niekorzystne zmiany geometrii.

Wybierając produkty Omni LITE, Omni NOVA, Omni TECH nie wybierasz tylko drukarki 3D – wybierasz większą kontrolę nad całym procesem, minimalizując ryzyko oraz koszty, związane z nieudanym wydrukiem.